Диаметр цо dia что это значит: Что такое DIA диска? Как правильно подобрать?

Содержание

диаметр центрального отверстия (ЦО), что означает

Купить легкосплавные диски в интернет магазине в наличии и под заказ.

Автовладельцы могут столкнуться с такой ситуацией, когда внешне схожее колесо с другой машины, невозможно установить на ступицу. Слишком маленький диаметр центрального отверстия (ЦО). А, в иных случаях, ЦО бывает намного больше необходимого. Оба варианта несоответствия являются нежелательным. Чтобы исключить расхождение, следует руководствоваться при выборе колёс таким параметром, как DIA диска. Что это за техническая норма, где её искать, на что она влияет и как правильно подобрать колесо к ступице? Об этом вы узнаете из нашего материала.

DIA: что означает при выборе дисков

Когда речь заходит о приобретении новых комплектующих, обойтись без советов специалистов достаточно сложно. Выбирая конструкции для своего авто, многие даже не знакомы с основными параметрами. Поэтому, прежде чем установить комплектующие на свой автомобиль, необходимо изучить все показатели транспортного средства, указанные в техническом паспорте завода-производителя.

Значение DIA

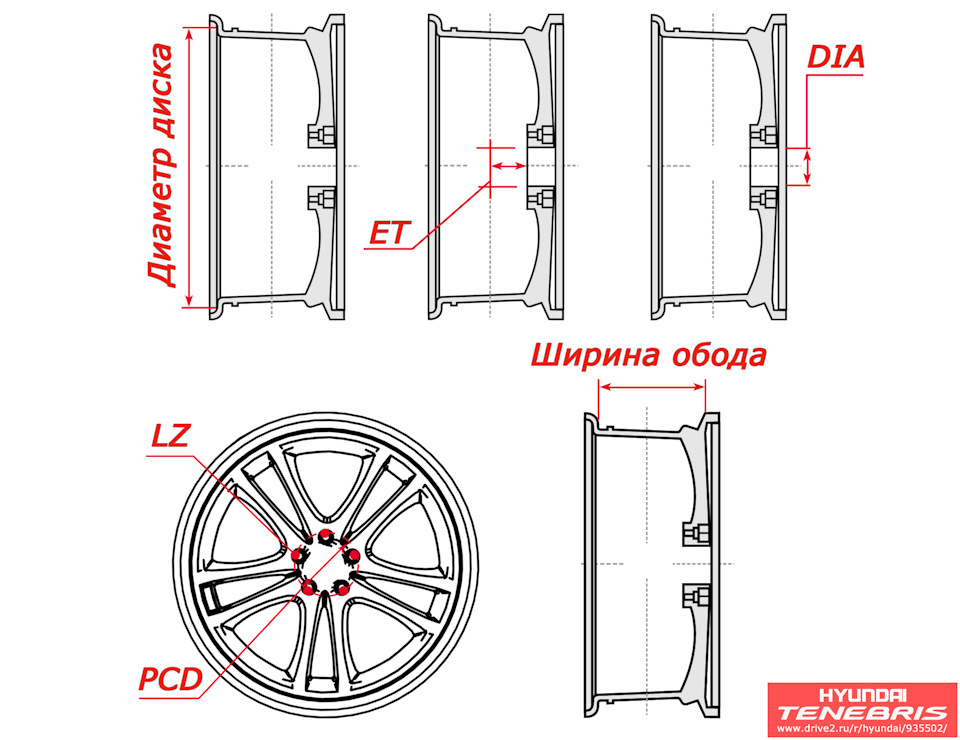

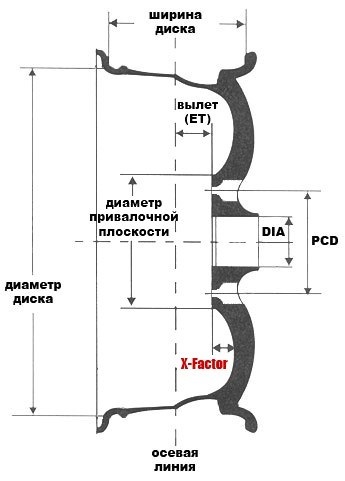

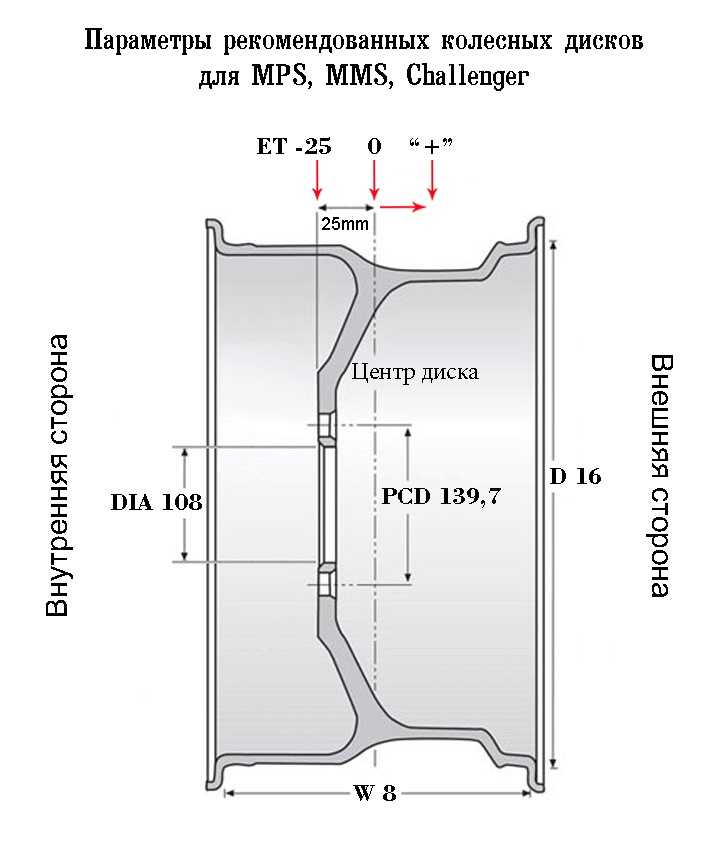

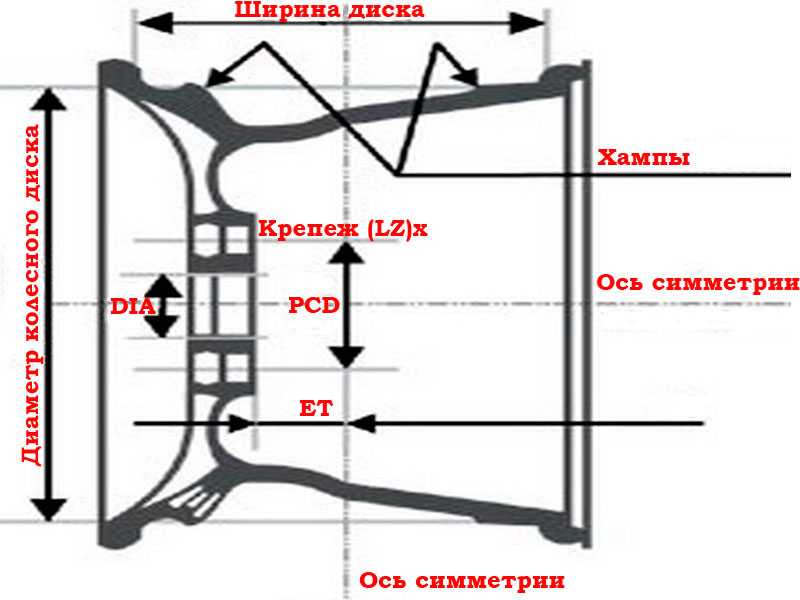

В их список прежде всего входит вынос, PCD, DIA, ширина изделия и др. Немаловажную роль играет маркировка колес. Ее показатель обычно указывается на этикетке или в техническом паспорте. Данная информация отображается для всех видов конструкций в стандартном формате.

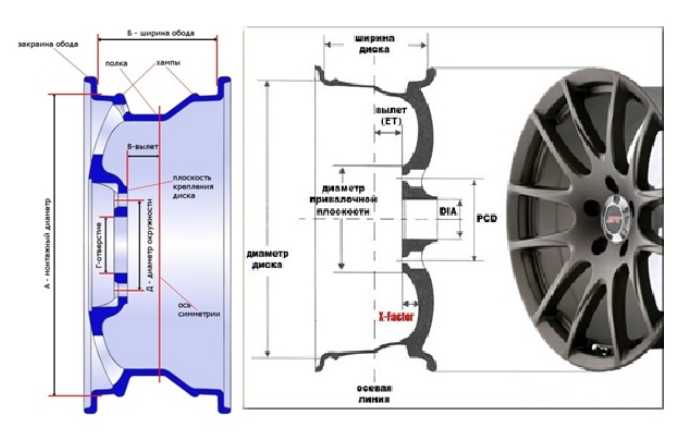

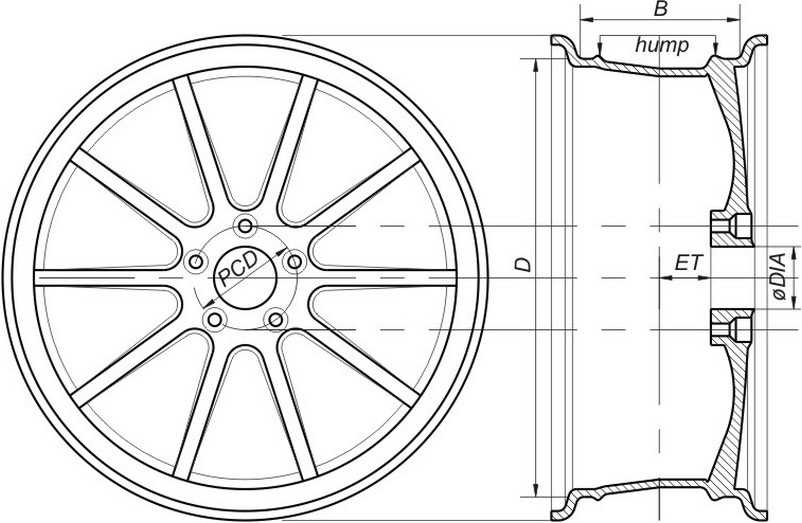

Прежде чем грамотно прочитать маркировку, автовладелец должен разобраться, что может значить определенный термин:

- А — диаметр центрального отверстия диска;

- В — ширина;

- ET — вылет конструкции служит для определения дистанции между пространством приложения обода к ступице и внутренней сферой конструкции.

Важно!

Привалочная плоскость представляет собой основу, которая соединяет колесный диск к ступице транспортного средства. Выбирая конструкции, не следует ориентироваться лишь по внешним данным комплектующих. Иначе можно ухудшить техническое состояние транспортного средства, а также управляемость по ровному асфальту или бездорожью.

Вылет диска делят на положительный, отрицательный и нулевой. В последнем варианте происходит определение привалочной плоскости изделия между серединой конструкции. Если они совпадают друг с другом, то вид колеса считается нулевым.

Иногда бывает так, что показатель вылета меньший, тогда конструкция будет некрасиво выпирать снаружи транспортного средства. Однако некоторым автомобилистам нравятся широкие комплектующие. Поэтому они выбирают первый вариант. Во втором случае все выглядит иначе: чем больше значение ЕТ, тем плотнее конструкция садится внутрь машины.

Обратите внимание!

Ширина конструкции может отличаться от значения выноса диска. Многие производители автомобильных комплектующих указывают в техническом паспорте к машине на дисках с большей шириной меньший показатель вылета.

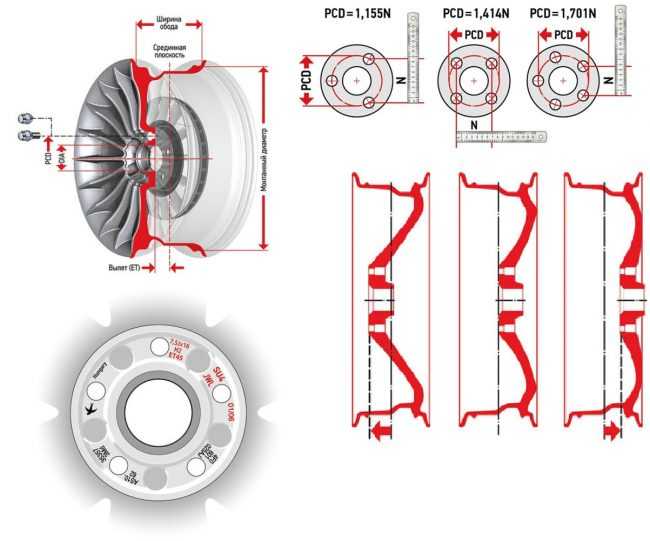

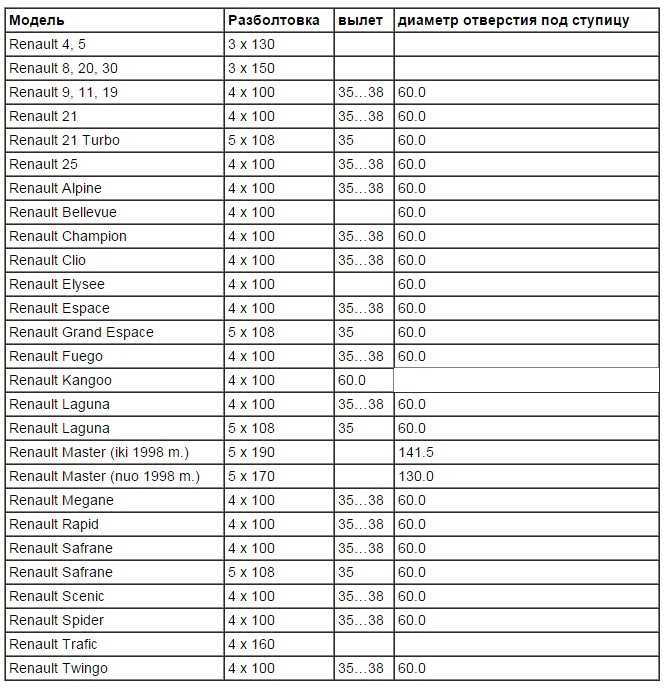

PCD означает диаметр окружности центров отверстий колесного диска. Данный показатель определяет расположение крепежных отверстий колесной разработки.

Вам это будет интересно Характеристика дисков на марку автомобиля Nissan Qashqai

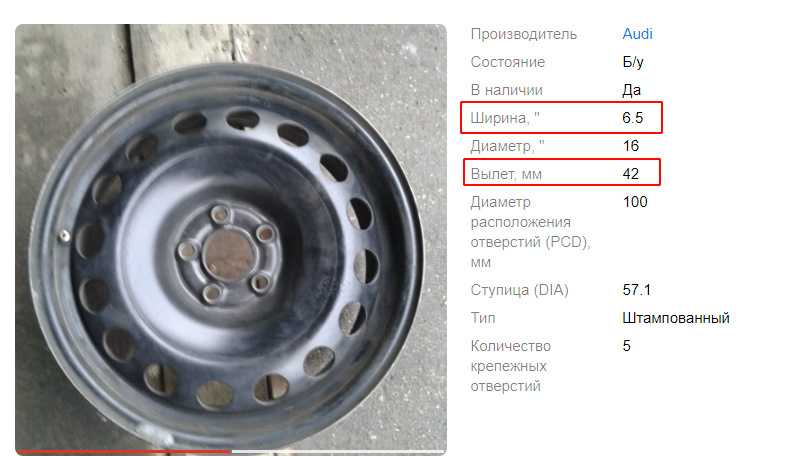

Часто новички и даже опытные водители не могут расшифровать обозначения, указанные на автомобильных колесах. Чтобы не допустить ошибок при выборе покрышек, необходимо внимательно изучить все показатели. Что такое DIA на дисках — это диаметр центрального отверстия. На многих производимых литых дисках, чтобы придать автомобилю презентабельный вид, диаметр центрального отверстия DIA делается большим. Для грамотного выбора размера ступицы авто специалисты рекомендуют определиться переходным кольцом или втулкой.

Чтобы не допустить ошибок при выборе покрышек, необходимо внимательно изучить все показатели. Что такое DIA на дисках — это диаметр центрального отверстия. На многих производимых литых дисках, чтобы придать автомобилю презентабельный вид, диаметр центрального отверстия DIA делается большим. Для грамотного выбора размера ступицы авто специалисты рекомендуют определиться переходным кольцом или втулкой.

Что такое DIA колесного диска

DIA – это размер центрального отверстия (ЦО) колёсного диска. Несмотря на кажущуюся простоту, от размера этого параметра многое зависит. Диаметр ЦО на различных марках авто может отличаться, так как автомобиль проектируется под определённые эксплуатационные характеристики. То-есть, параметры одной машины, могут существенно отличаться от параметров другой.

Колесо — это основной элемент транспортного средства. Поэтому, его конструкционные особенности тоже могут быть разными, обеспечивая автомобилю заводские характеристики. Параметр DIA, может иногда обозначаться литерой «D». Его можно найти в инструкции по эксплуатации, в таблице «Технические характеристики», раздел «Колёса».

Его можно найти в инструкции по эксплуатации, в таблице «Технические характеристики», раздел «Колёса».

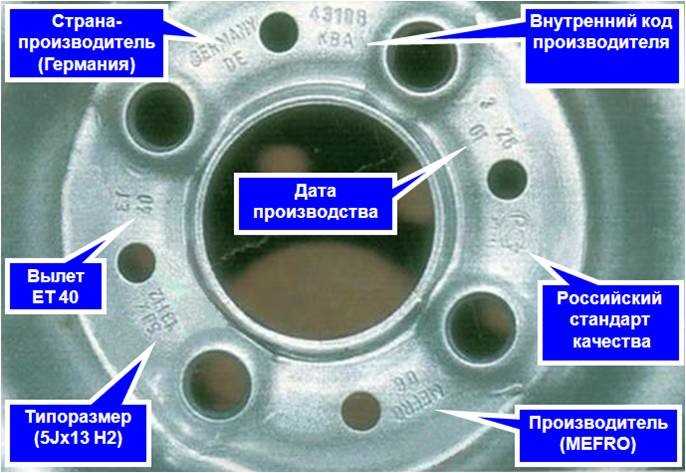

Ещё, его наносят на сам диск, вместе с другими параметрами. Например, 4*108/6J/DIA 63,3/R15. Если информации нет, придётся воспользоваться штангенциркулем и самостоятельно замерить диаметр ЦО. Во всех дисках, диаметр указывается в мм.

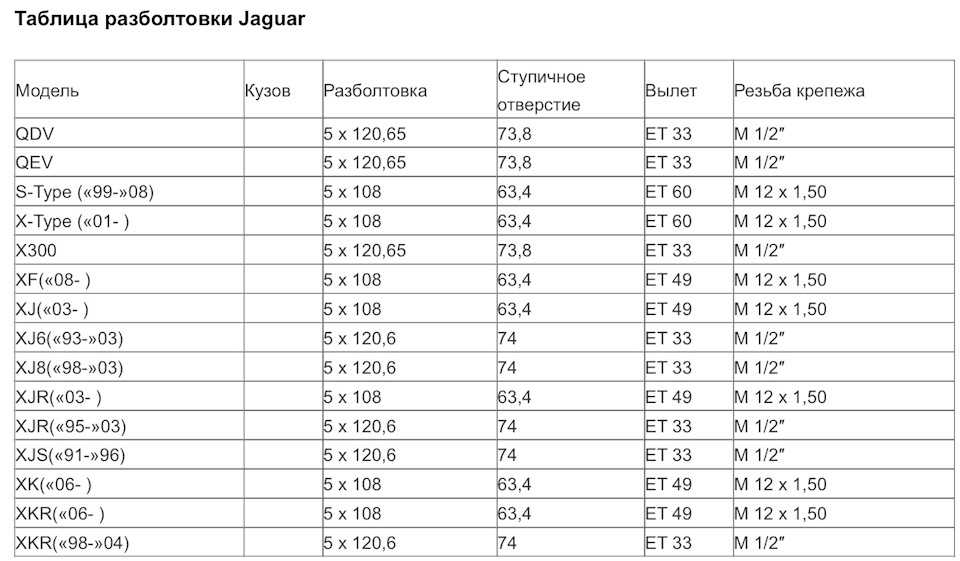

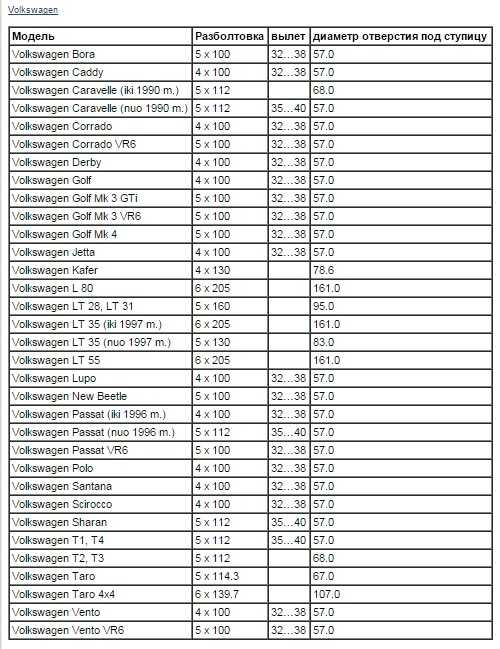

Иногда, одни и те же диски выпускаются для разных моделей автомобиля. Например, на ВАЗ-1117/1118/1119 Калина (04-), со стандартной разболтовкой 4×98, параметр DIA 58 мм, а для ВАЗ 2101-2107 Жигули/Лада с той же разболтовкой 4×98 — DIA равен 60 мм.

Посадочное отверстие конструкции

Посадочное отверстие изделия

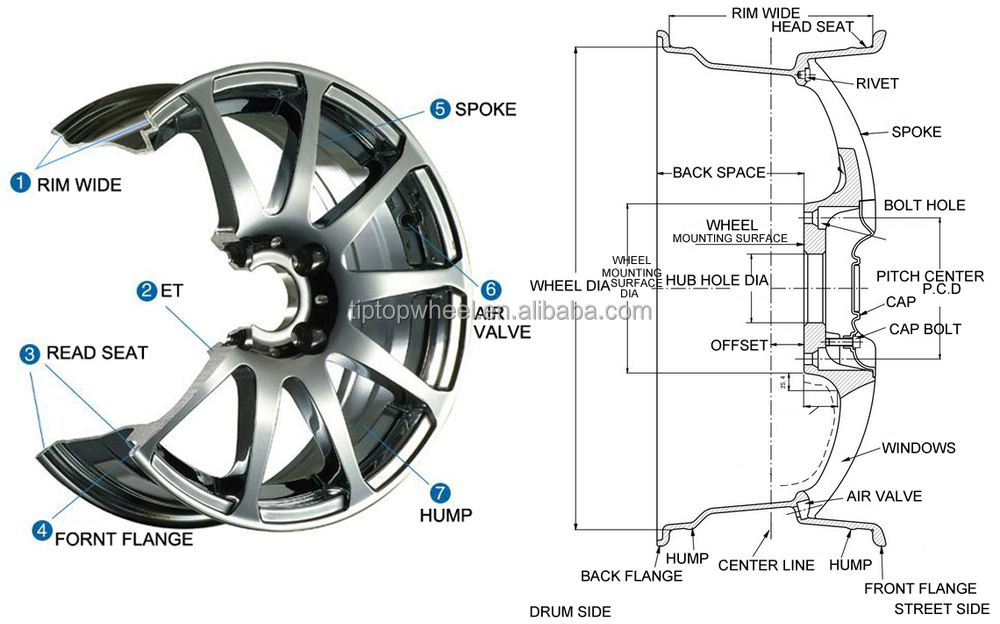

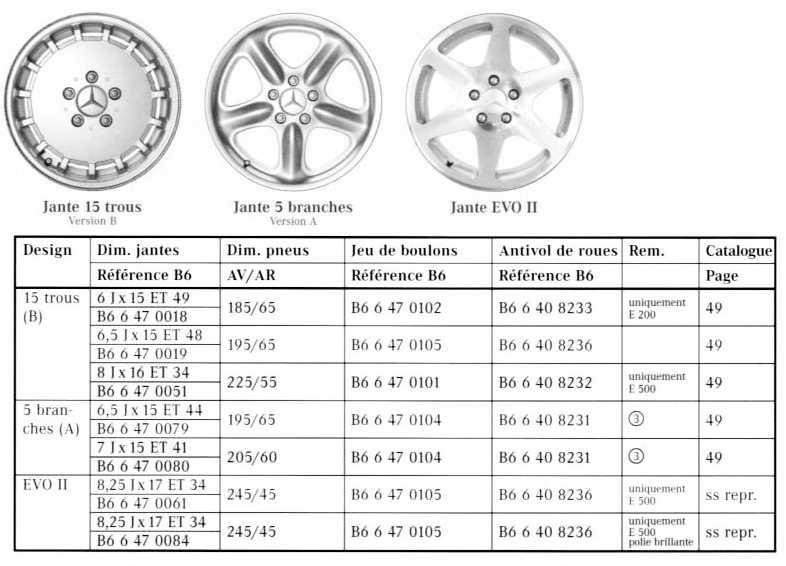

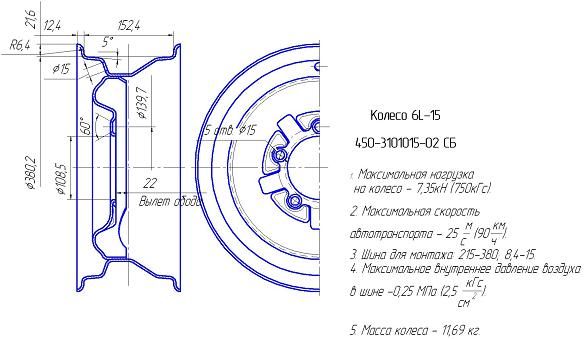

Посадочный диаметр обода колеса выглядит следующим образом — 7.5 j x16 h3 5/112 ET 35 d 66.6:

- 7,5 — ширина конструкции.

- J — особенность автомобильных конструкций.

- x — нераздельность колес.

- 16 — посадочный диаметр.

- Н2 — два выступа.

- 5/112 — определяется количеством крепежных отверстий для болтов или гаек, а 112 — служит диаметром окружности.

- ET 35 — размер изделия, составляющий 35 мм.

- d 66.6 — диаметр центрального отверстия.

Советы специалистов

При покупке колесных дисков специалисты советуют обратить внимание на следующие детали:

- Если вы покупаете штампованный диск, будьте очень внимательны при подборе параметров. Даже отклонение в 0,1 мм будет критично: для стальных дисков не используются переходные кольца, поэтому ездить на таких колесах вы не сможете.

- Диаметр центрального отверстия на литых дисках можно легко определить с помощью специального пластового кольца. С ним вы узнаете точные параметры, не прибегая к посторонней помощи.

- Если вы приобретаете оригинальные диски для вашего автомобиля, то никакие переходные диски вам не потребуются. Как правило, такой товар изготавливается точно под параметры ступичного отверстия автомобиля определенной марки.

Можно ли ставить комплектующие с большим центральным отверстием

Можно ли ставить конструкции с большим ЦО

Вопрос о том, какое влияние оказывает ЦО на автомобильных дисках, остается актуальным как среди новичков, так и водителей со стажем.

Диск, имеющий универсальный центральный диаметр, продается во всех магазинах, а также онлайн-ресурсах. Современные разработки, которые имеют большое центральное отверстие, подходят под многие модели.

Диск, имеющий универсальный центральный диаметр, продается во всех магазинах, а также онлайн-ресурсах. Современные разработки, которые имеют большое центральное отверстие, подходят под многие модели.Основной причиной, почему оригинальные автомобильные разработки стоят заметно дороже своих даже самых качественных неоригинальных аналогов, являются предъявляемые им требования автопроизводителей.

Что делать, если центральное отверстие диска больше диаметра ступицы?

Все продавцы дисков рекомендуют перед покупкой проверять их на машине, при этом желательно проехать на них хотя бы небольшой отрезок пути. Еще лучше разогнаться до скорости 60-80 км/ч, чтобы точно понять, как ведут себя новые колеса. Поставить на автомобиль диски с центральным диаметром меньше диаметра ступицы сложно. Можно ли ставить колеса с большим диаметром? Конечно же, лучше всего подбирать отверстие идеально подходящее именно под ваш автомобиль. Если же такой возможности нет, то вы можете установить так называемый универсальный диск, с большим центральным отверстием. Для этого необходимо приобрести комплект переходных колец, которые будут компенсировать разницу между ступицей и диском. Внимательно следите за тем, чтобы они не повреждались во время монтажа шин, и чтобы их все время ставили обратно после сезонной смены колес. При примерке дисков не забывайте следить, не остались ли кольца на ступице от предыдущих дисков.

Для этого необходимо приобрести комплект переходных колец, которые будут компенсировать разницу между ступицей и диском. Внимательно следите за тем, чтобы они не повреждались во время монтажа шин, и чтобы их все время ставили обратно после сезонной смены колес. При примерке дисков не забывайте следить, не остались ли кольца на ступице от предыдущих дисков.

Что такое ЦО на дисках авто

Что означает ЦО

Многих интересует вопрос, что такое центральное отверстие диска. Данный показатель определяет немало параметров. От этой величины зависит управляемость по авто по ледяному/мокрому асфальту. При выборе дисков для авто DIA определяется как характеристика колеса. Иногда данный показатель производители могут обозначать как D. Некоторые автовладельцы покупают большие крепежные болты, которые не ставятся на конструкции. Все эти нюансы следует учесть, чтобы обеспечить безопасность водителя/пассажира.

Отзывы о дисках с разными диаметрами центрального отверстия

Несмотря на все тонкости, автомобилистам не стоит особенно волноваться, если диаметр центрального отверстия купленных дисков оказался большим, чем нужно. На поведение машины оказывают влияние совершенно другие характеристики. Большинство автомобилистов пишет, что их езда на дисках с большим диаметром ступичного отверстия никак не сказалась ни на ходе машины, ни на комфортности поездок. Единственная проблема, с которой вы можете столкнуться, – затрудненный монтаж колеса. Если же вы случайно купили диски с меньшим диаметром, то колеса придется «разболтовывать», а это трудоемкая и долгая процедура. Поэтому перед покупкой обязательно поинтересуйтесь у продавца, для каких моделей машин подходит данный товар. Это избавит вас от многих проблем. В остальном же, стоит положиться на профессионалов – они точно знают, как правильно установить колесные диски на вашу машину.

На поведение машины оказывают влияние совершенно другие характеристики. Большинство автомобилистов пишет, что их езда на дисках с большим диаметром ступичного отверстия никак не сказалась ни на ходе машины, ни на комфортности поездок. Единственная проблема, с которой вы можете столкнуться, – затрудненный монтаж колеса. Если же вы случайно купили диски с меньшим диаметром, то колеса придется «разболтовывать», а это трудоемкая и долгая процедура. Поэтому перед покупкой обязательно поинтересуйтесь у продавца, для каких моделей машин подходит данный товар. Это избавит вас от многих проблем. В остальном же, стоит положиться на профессионалов – они точно знают, как правильно установить колесные диски на вашу машину.

Многие водители пишут, что при неправильной установке (например, если проставочные кольца забыли поставить), могут возникнуть следующие неприятные явления:

- Биение руля.

- Вибрация при езде на высокой скорости.

- Преждевременный износ шин.

Эти побочные эффекты могут возникнуть из-за того, что посадочное отверстие колеса не фиксируется жестко на ступице. Из-за этого автомобиль может начать «водить» из стороны в сторону. Да и потряхивания на скорости выше 80 км/ч тоже никому не доставляют удовольствия. Чтобы понять, в чем именно заключаются неполадки, вам необходимо проверить не только совпадение диаметра центрального отверстия, но и балансировку колес. Возможно, проблема кроется именно в них.

Из-за этого автомобиль может начать «водить» из стороны в сторону. Да и потряхивания на скорости выше 80 км/ч тоже никому не доставляют удовольствия. Чтобы понять, в чем именно заключаются неполадки, вам необходимо проверить не только совпадение диаметра центрального отверстия, но и балансировку колес. Возможно, проблема кроется именно в них.

Что делать, если ЦО конструкции больше, чем ЦО ступицы

Различие размера ЦО

Диаметр центрального отверстия диска должен совпадать с параметрами диаметра посадочного цилиндра там, где находится ступица. За последние годы многие производители начали выпускать одинаковые разработки сразу для нескольких автомобильных марок. Следовательно, приобретая новые комплектующие для транспортного средства, нужно определить соответствие этого параметра.

На какие параметры влияет центральное отверстие?

Производители современных колесных дисков сталкиваются с огромным количеством марок и моделей с разными параметрами. Естественно, выпускать диски индивидуально под каждую машину было бы бессмысленно и очень затратно. Поэтому компании идут по пути наименьшего сопротивления: они выпускают колеса с максимально возможным центральным отверстием. И это не очень хорошо сказывается на поведении автомобиля, особенно на больших скоростях. На какие еще параметры влияет это отверстие?

Поэтому компании идут по пути наименьшего сопротивления: они выпускают колеса с максимально возможным центральным отверстием. И это не очень хорошо сказывается на поведении автомобиля, особенно на больших скоростях. На какие еще параметры влияет это отверстие?

- Равномерность износа шин. Выбор диска с «неправильным» центральным отверстием может привести к неравномерной стертости покрышек. Из-за неправильного распределения нагрузки рисунок протектора может стереться только с одной стороны, что в итоге скажется на других характеристиках машины.

- Срок эксплуатации шин. От правильного выбора зависит и то, сколько вы сможете проездить на новом комплекте резины. Правильно подобранные диски увеличивают срок службы покрышек.

- Срок эксплуатации рулевого колеса. Если машина развила достаточно высокую скорость, а DIA подобрано неправильно, то руль начинает «бить», что в итоге приводит к его поломке.

- Вибрация кузова. Если на скорости выше 80 км/ч ваш автомобиль стало «потряхивать», то, скорее всего, проблема кроется именно в диаметре центрального отверстия литого диска.

Итоги

Опытные автомобилисты часто говорят, что экономить никогда не стоит на двух деталях автомобиля – колесах и тормозах. Какой диаметр центрального отверстия колесного диска нужно подобрать, чтобы машина ездила «как по маслу»? Этот параметр не является главным при выборе «обновки» для вашего автомобиля. Но его, безусловно, стоит учитывать при покупке, не брать размер меньше диаметра ступицы. Но если вы возьмете диск с отверстием чуть больше нужного, то ничего страшного не случится. Главное – обратиться в проверенный шиномонтаж, в котором вам установят новые колеса со всеми необходимыми для вашей безопасности дополнениями.

Производители колесных дисков маркируют свою продукцию по различным собственным стандартам, однако есть общие моменты:

В данном примере приводится маркировка легкосплавных дисков марки TGRACING

R-16 LZ302 16*6.5J/5-108/63.3/+52.5 MATT BLACK

R-16

– радиус ®

LZ302

— дизайн диска

6. 5J

5J

— ширина диска в дюймах (J)

5-108

— рассверловка (PCD)

63.3

— центральное отверстие (DIA)

+52.5

— вылет (ET)

MATT BLACK

– окрас (цвет)

Для подбора диска необходимо знать диаметр колеса, количество крепежных отверстий и на окружности какого диаметра они расположены, диаметр центрального отверстия диска.

При незнании данных параметров, вы можете воспользоваться формой поиска дисков по марке автомобиля, на нашем сайте. Вы также можете обратиться к нам по т., 225-80-80, 225-81-91, назвав марку, модель, год выпуска и объем двигателя автомобиля нашим специалистам, которые подберут для вас диски.

Диаметр обода колесного диска ®

Диаметр обода диска не является главным размером при выборе колеса.

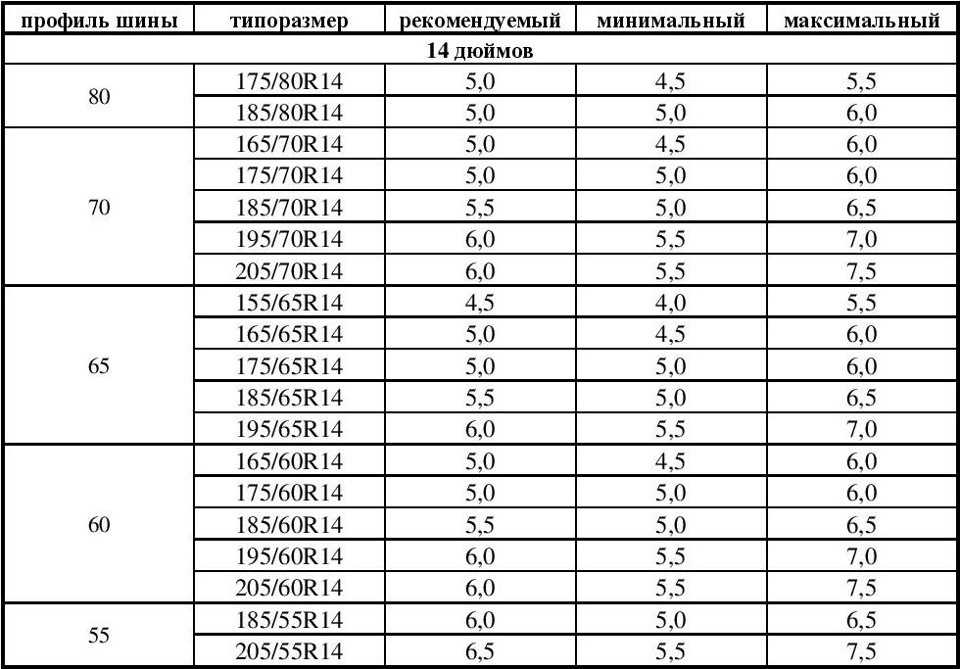

Мировая тенденция это снижение высоты профиля шины при соответствующем увеличении диаметра диска. Главное, чтобы наружный диаметр колеса оставался по возможности постоянным (±2%). Тогда не изменятся ни кинематика подвески, ни показания спидометра; шины не будут цепляться ни за арки, ни за детали рулевого механизма и подвески.

Посадочный диаметр обода колеса варьируется в широком диапазоне. Например, легкосплавные диски выпускаются с диаметром 12 – 24 дюймов при ширине 4 – 12 дюймов. Заменяя колесо, можно сохранить фактическое положение вещей, можно (на свой страх и риск) поколдовать с размерами. Британские источники, например, предлагают правило «Плюс дюйм». Стандартный шаг увеличения диаметра — 1 дюйм.

Как выбрать колесные диски для автомобиля?

Как выбрать колесные диски для автомобиля?Главная

—

Статьи

— Как выбрать колесные диски?

Содержание

Колесные диски стоят дорого, у них большой срок службы. Как правило их меняют вместе с машиной. Что бы не ошибиться в выборе дисков для автомобиля, нужно знать основные виды, и различия между ними.

Дмитрий Трошин

Задать вопрос

Рекомендуем воспользоваться нашим удобным рубрикатором и подобрать диски, которые точно подойдут для вашего автомобиля.

Подбор дисков на свой автомобиль можно осуществить тут.

Виды и характеристики автомобильных дисковШтампованные (Стальные) дискиШтампованные диски являются самым бюджетным видом с простой технологией производства.

Материал для их изготовления — прокатная углеродистая («черная») сталь. Обод и лицевую часть диска штампуют отдельно и затем сваривают между собой.

В завершении поверхность изделия покрывают эмалью, которая выполняет функцию защиты от воздействия агрессивной среды.

Преимущества штампованных дисков

- Низкая стоимость. “Штамповки” можно встретить в базовых комплектациях новых моделей автомобилей. Стальные диски востребованы среди тех, кому в первую очередь важна функциональность, а не внешний вид.

- Мягкие и легко ремонтируемые. Штампованные диски изготавливаются из мягкой стали, которая мнется при ударах, гася значительную часть энергии.

- Больший вес. Штампованные диски тяжелее легкосплавных аналогов на 15-30%. Это негативно влияет на динамику автомобиля, разгон, торможение и расход топлива.

- Проблемы с балансировкой. Невысокая точность изготовления на конвейере, а также деформации во время эксплуатации приводят к разбалансировке колес.

- Утилитарный внешний вид. “Штамповки” выглядят очень просто в плане дизайна. Но эту проблему можно решить с помощью пластиковых накладок — “ декоративных колпаков”. Установка колпаков не только улучшает внешний вид автомобиля, но и защищает от агрессивной среды.

- Подверженность коррозии.

При повреждении эмали стальной диск начинает ржаветь, особенно под воздействием химических реагентов. Сколы, царапины и другие повреждения усугубляют данный процесс, и колеса быстро теряют товарный внешний вид.

При повреждении эмали стальной диск начинает ржаветь, особенно под воздействием химических реагентов. Сколы, царапины и другие повреждения усугубляют данный процесс, и колеса быстро теряют товарный внешний вид.

Литые диски изготавливаются из легких сплавов (преимущество алюминиевых) путем литья в специально заготовленные матрицы. Для дорогих дисков также используется магний и титан.

Преимущества- Привлекательный внешний вид. Благодаря технологии производства литые диски имеют множество вариаций дизайна. Кроме этого, их окрашивают, полируют и покрывают лаком.

- Небольшой вес. Меньшая по сравнению со штампованными дисками масса обеспечивает лучшую маневренность, тягу, торможение, а также топливную экономичность.

- Высокая прочность и стойкость к коррозии.

Литые диски не меньше подвергаются деформации и не ржавеют при наличии дефектов на поверхности.

Литые диски не меньше подвергаются деформации и не ржавеют при наличии дефектов на поверхности. - Охлаждение тормозных систем. Аллюминевые диски лучше охлаждают тормозные системы,. Этот факт можно объяснить лучшей теплопроводностью. Металл льют не сплошной болванкой, а рисунком, который оставляет много пространства для циркуляции воздуха.

- Высокая стоимость. Литой диск дороже штампованного аналога.

- Сложность ремонта. На литом диске нельзя допускать трещин. Он тяжело поддается восстановлению после повреждений.

При этом даже дорогостоящий ремонт может привести к потере эксплуатационных характеристик диска.

При этом даже дорогостоящий ремонт может привести к потере эксплуатационных характеристик диска.

Кованые диски относятся к дорогостоящему сегменту. Технология их производства — объемная горячая штамповка из сплава алюминия с последующей механической обработкой. В результате такого воздействия структура металла становится плотной и волокнистой.

Преимущества кованных дисков- Легкость и высокая прочность. Кованные диски имеют меньший вес, чем литые. Выдерживают большую нагрузку на подвеску, продлевая ресурс ее элементам. Такая прочность требуется для тяжелых, мощных и спортивных автомобилей.

- Пластичность. Благодаря ковке при сильном ударе диск не трескается, что характерно для литых аналогов, а мнется.

- Отличные скоростные характеристики.

- Эффектный дизайн.

Кованые диски отличаются многообразием и красивыми узорами. Дизайн создается на умных фрезеровальных станках. Ограничения дизайна при ковке — только фантазия художника.

Кованые диски отличаются многообразием и красивыми узорами. Дизайн создается на умных фрезеровальных станках. Ограничения дизайна при ковке — только фантазия художника.

- Высокая цена. Она также объясняет низкую популярность дисков на рынке. Технология изготовления кованных дисков гораздо дороже, чем литых.

Сборные диски

Сборные диски представляют собой конструкции из нескольких деталей. Они могут быть составлены из 2-х (обод и сердцевина) или 3-х (обод, сердцевина и планка) элементов. Соединение всех деталей производится с помощью высокопрочных болтов.

Сборные диски являются самым редким видом. Они отличаются высокой прочностью, позволяют без труда производить тюнинг и воплощать в жизнь самые смелые дизайнерские решения.

- Ремонтопригодность. Восстановить одну деталь куда проще, чем производить работы с целым колесом.

- Возможность замены элементов. При окончательном выходе из строя одного из элементов диск можно продолжать эксплуатировать дальше, достаточно заменить поврежденную деталь.

- Эксклюзивный дизайн. Конструкция сборных дисков имеет необычный вид, благодаря чему автомобиль ярко выделяется среди остальных.

- Возможность изменения эксплуатационных характеристик. Данный вид дисков позволяет подбирать нужные комбинации в зависимости от требований. К примеру, при сильном нагреве тормозов центральной части диска можно поменять на более открытые.

- Удобство обслуживания. После разборки каждая деталь может быть отполирована и покрашена по отдельности.

- Прочность конструкции. Сборные шины имеют прочную конструкцию и отличные противоударные свойства.

- Уход за дисками. Сложная конструкция дисков требует тщательного ухода за ними.

- Высокая стоимость. Даже относительно бюджетные варианты стоят намного дороже стальных и легкосплавных дисков.

- Большой вес. Сборные диски могут превосходить по весу кованые аналоги за счет крепежей и элементов декора.

- Ограниченный выбор. Зачастую сборные диски производятся лишь в одном исполнении.

Штампованные

66.67%

Литые

33.33%

Кованые

0%

Сборные

0%

Проголосовало: 6

Основные параметры при выборе колесных дисковПосадочный диаметр диска

Посадочный диаметр диска измеряется в дюймах. Двузначное число должно строго совпадать с посадочным размером шины (например, 18” и R18).

PCD что это такое?PCD (pitch circle diameter) означает диаметр окружности, на котором располагаются крепежные элементы диска.

Это расстояние между плоскостью приложения диска к ступице и вертикальной осью симметрии колеса. Вылет бывает «положительный», «нулевой» и «отрицательный». При отрицательном значении ET диск смещается наружу, при положительном — вглубь колесной арки.

Ширина диска

Ширина диска измеряется в дюймах, она необходима для правильного подбора и установки шины.

Диаметр центрального отверстия (DIA)

Диаметр центрального отверстия диска должен совпадать с посадочным диаметром на ступице. Для большей применимости дисков центральные отверстия делают больше по диаметру, поэтому для центровки диска на ступице применяются центровочные кольца.

Крепеж колесных дисковОт формы крепежных отверстий напрямую зависит, какие гайки и болты используются для установки диска.

Выбор крепежа дисков (болты или гайки) зависит от двух факторов:

- Тип колесного диска влияет на форму крепежа: сфера или конус.

- Длина и резьбовое соединение крепежа соответствует требованиям производителя автомобиля и модификации тормозных систем.

Топ — 4 производителей дисков

Skad

Отечественная компания Skad заслужила признание благодаря высокому качеству продукции, а также широкой линейке товаров, среди которых есть и разноцветные, и спицованные “агрессивные” модели. К преимуществам литых дисков Skad можно также отнести высокую грузоподъемность и ударопрочность, стойкость к агрессивной среде. Производитель один из немногих, кто дает гарантию на свой товар до 5 лет.

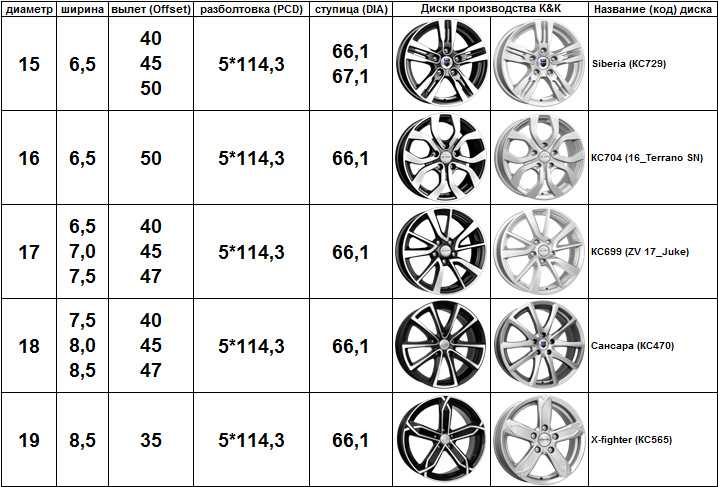

K&K

Еще один российский производитель, зарекомендовавший себя с лучшей стороны. Его история началась в 1991 году, тогда еще их партнером была немецкая компания «Космос». Диски K&K имеют широкую линейку разноцветных моделей, причем покраска выполняется в 4 этапа. Каждая модель проходит контроль качества на специальном стенде. К плюсам также относится невысокая цена.

Каждая модель проходит контроль качества на специальном стенде. К плюсам также относится невысокая цена.

MAK

Итальянская фирма МАК существует с 1990 года. Диски этого производителя отличаются своим собственным дизайном, являясь украшением автомобиля. Преимущества продукции МАК в широком ассортименте и высокой стойкости к коррозии.

LS Wheels

Тайваньская фирма LSWheels постепенно набирает все большую популярность в мире и уже достаточно уверенно себя чувствует на российском рынке. Ее продукция соответствует требованиям международного стандарта качества ISO. Преимущества дисков LSWheels: небольшой вес, красивые цветовые решения, широкий диапазон размеров, невысокая стоимость, отличное качество литья и покраски.

Вопрос/ответКак выбрать диски для автомобиля на зиму?

Как выбрать диски для автомобиля по шинам?

Как выбрать диски для автомобиля по марке автомобиля

Как выбрать диски для авто по размерам/параметрам

ВыводыДля езды в границах города, где движение происходит исключительно по дорогам хорошего качества оптимально подойдут литые диски.

Тем, кто любит “погонять” и готов потратиться на тюнинг своей машины, стоит присмотреться к кованым или сборными дискам, которые имеют легкий вес, высокую прочность и эксклюзивный дизайн.

Однако, самым практичным вариантом являются штампованные диски. Это отличный вариант для плохих дорог и агрессивной внешней среды. Их также устанавливают на машины для езды по бездорожью. За счет своей пластичности они предотвращают повреждения шин, а их ремонт можно произвести даже в полевых условиях.

Утечка клапанов – тестирование API 598, ANSI FCI 70-2, MSS-SP-61 и стандарт ISO 5208

Стандарт API 598.. Контроль и тестирование клапанов охватывает требования к тестированию и осмотру затворов, запорных клапанов, обратных клапанов, шаровые, пробковые и поворотные затворы. Он имеет приемлемые скорости утечки как для жидкостей, так и для газовых испытаний. Все клапаны, изготовленные в соответствии с различными стандартами API, перед отгрузкой от производителя или поставщика должны соответствовать критериям утечки API-598.

Согласно API 598 для испытаний кожуха и ЗАДНЕГО СИДЕНЬЯ видимые утечки не допускаются. Если жидкость представляет собой жидкость, не должно быть видимых следов капель или намокания внешних поверхностей (отсутствие видимых утечек через корпус, облицовку корпуса, если таковая имеется, и соединение кузова с крышкой, а также отсутствие повреждений конструкции).

Если испытуемой средой является воздух или газ, утечка не должна быть обнаружена установленным методом обнаружения. Как при испытании на закрытие при низком давлении, так и при испытании на закрытие под высоким давлением не допускаются визуальные признаки утечки через диск, за кольца седла или уплотнения вала (для клапанов, имеющих такую функцию) (пластическая деформация упругого элемента). седла и уплотнения не считается структурным повреждением). Допустимая скорость утечки испытательной жидкости через седла на время испытаний указана в следующей таблице..

| Размер клапана NPS | Все упругие Седельные Клапаны | Клапаны с цельнометаллическими седлами (кроме обратных клапанов) | |

| Жидкий тест (капли мин.  ) ) | Газовый тест (пузыри мин.) | ||

| < 2 | 0 | 0 (1) | 0 (1) |

| 2 — 6 | 0 | 12 | 24 |

| 8 — 12 | 0 | 20 | 40 |

| > 12 | 0 | 28 | 56 |

| Размер клапана NPS | Все упругие Седельные Клапаны | Обратные клапаны с металлическим седлом | |

| Жидкий тест (капли мин.) | Газовый тест (пузыри мин.) | ||

| < 2 | 0 | (2) | (3) |

| 2 — 6 | 0 | (2) | (3) |

| 8 — 12 | 0 | (2) | (3) |

| > 12 | 0 | (2) | (3) |

Общие примечания.

- 1 миллилитр считается эквивалентным 16 каплям.

- Для обратных клапанов размером более NPS 24 допустимая скорость утечки

должна быть согласована между покупателем и производителем.

Примечания..

- Не должно быть утечек в течение минимальной установленной продолжительности испытания. Для жидкостных испытаний 0 капель означает отсутствие видимых утечек в течение минимальной указанной продолжительности испытания. Для газового теста 0 пузырьков означает менее 1 пузырька за минимальную указанную продолжительность теста.

- Максимально допустимая скорость утечки должна составлять 0,18 кубических дюйма (3 кубических сантиметра) в минуту на дюйм номинального диаметра трубы.

- Максимально допустимая скорость утечки должна составлять 1,5 стандартных кубических фута (0,042 кубических метра) газа в час на дюйм номинального диаметра трубы.

¶ Стандартизация производителя

Общество MSS

Стандарт MSS MSS-SP-61. . Испытание клапанов давлением было первоначально принято в 1961 году. «полный закрытый» тип обслуживания. Он не предназначен для использования с регулирующими клапанами. См. стандарт ANSI/FCI 70-2 для регулирующих клапанов.

. Испытание клапанов давлением было первоначально принято в 1961 году. «полный закрытый» тип обслуживания. Он не предназначен для использования с регулирующими клапанами. См. стандарт ANSI/FCI 70-2 для регулирующих клапанов.

Раздел 5 испытаний стальных клапанов под давлением относится к испытаниям на закрытие седла и определяет следующие скорости утечки.

- Шиберные, шаровые, шаровые краны. (Пример. 6-дюймовый шаровой клапан допускает утечку 60 см3/ч при испытании)

- Обратные клапаны..

40 см3/час на дюйм номинального диаметра трубы

Все запорные или запорные клапаны, указанные в MSS-SP-61, должны соответствовать указанным выше стандартам. Испытание на закрытие седла должно выполняться при давлении жидкости (жидкости или газа), не менее чем в 1,1 раза превышающем номинальное значение 1000°F (380°C) с округлением до следующих 5 фунтов на кв. дюйм (0,5 бар).

¶ Американский национальный стандарт

Институт ANSI

Стандарт ANSI FCI 70-2. . Утечка седла регулирующего клапана устанавливает серию из шести классов утечки седла для регулирующих клапанов и определяет процедуры испытаний.

. Утечка седла регулирующего клапана устанавливает серию из шести классов утечки седла для регулирующих клапанов и определяет процедуры испытаний.

Класс I. Также известен как пыленепроницаемый и может относиться к клапанам с металлическим или эластичным седлом.

Класс II. Этот класс устанавливает максимально допустимую утечку, обычно связанную с коммерческими двухседельными регулирующими клапанами или сбалансированными односедельными регулирующими клапанами с уплотнением поршневых колец и металлическими седлами.

Класс III. Этот класс устанавливает максимально допустимую утечку, обычно связанную с классом II (4.2.2), но с более высокой степенью герметичности седла и уплотнения.

Класс IV. Этот класс устанавливает максимально допустимую утечку, обычно связанную с промышленными неуравновешенными односедельными регулирующими клапанами и уравновешенными односедельными регулирующими клапанами с особо плотными поршневыми кольцами или другими уплотнительными средствами и металлическими седлами.

Класс V. Этот класс обычно используется для критических применений, где может потребоваться закрытие регулирующего клапана без запорного клапана на длительное время при высоком перепаде давления на посадочных поверхностях. Это требует специальных технологий изготовления, сборки и испытаний. Этот класс обычно связан с металлическим седлом, несбалансированными односедельными регулирующими клапанами или сбалансированными односедельными конструкциями с исключительной герметичностью седла и уплотнения.

КЛАСС VI. Этот класс устанавливает максимально допустимую утечку через седло, обычно связанную с регулирующими клапанами с эластичным седлом, как несбалансированными, так и сбалансированными односедельными с кольцевыми уплотнениями или аналогичными уплотнениями без зазоров.

| Утечка Класс | Максимальная утечка Допустимая | Тестовая среда |

| я | ||

| II | 0,5 % от номинальной емкости | Воздух или вода при температуре 50-125°F (10-52°) |

| III | 0,1 % от номинальной емкости | См. выше выше |

| IV | 0,01 % от номинальной емкости | См. выше |

| В | 0,0005 мл воды в минуту на дюйм диаметра отверстия на перепад давления в фунтах на кв. дюйм | Вода при температуре от 50 до 125°F (от 10 до 52°C) |

| VI | Количество, указанное в следующей таблице, не должно превышать диаметр отверстия. | Воздух или азот при температуре от 50 до 125 F (от 10 до 52°C) |

| Утечка Класс | Испытательное давление | Процедура испытаний |

| я | Испытания не требуются, при условии согласия покупателя и продавца. | |

| II | 45-60 фунтов на кв. дюйм или макс. рабочий дифференциал, в зависимости от того, что меньше | Давление, подаваемое на вход клапана с выходом, открытым в атмосферу или подключенным к устройству измерения низкой потери напора, при полном нормальном усилии закрытия, обеспечиваемом приводом. |

| III | См. выше | См. выше |

| IV | См. выше | См. выше |

| В | Максимальное падение рабочего давления на плунжере клапана, не превышающее номинал корпуса по ANSI. | Давление, подаваемое на вход клапана после заполнения всей полости корпуса и подсоединенного трубопровода водой и закрытия штока клапана. Используйте заданное максимальное усилие привода, но не более, даже если оно доступно во время испытания. Подождите, пока поток утечки стабилизируется. |

| VI | 50 фунтов на кв. дюйм или максимальный номинальный перепад давления на плунжере клапана, в зависимости от того, что ниже. | Привод должен быть отрегулирован в соответствии с указанными рабочими условиями с приложением полного нормального закрывающего усилия к седлу плунжера клапана. Подождите, пока поток утечки стабилизируется, и используйте подходящее измерительное устройство. |

КЛАССИФИКАЦИЯ УТЕЧКИ СЕДЛА РЕГУЛИРУЮЩЕГО КЛАПАНА | |||

| Номинальный Диаметр порта Дюймы | Номинальный Диаметр порта мм | Скорость утечки мл/мин | Скорость утечки пузырьков/мин |

| 3 | 76 | 0,9 | 6 |

| 4 | 102 | 1,7 | 11 |

| 6 | 152 | 4 | 27 |

| 8 | 203 | 6,75 | 45 |

| 10 | 250 | 11.1 | |

| 12 | 300 | 16 | |

| 14 | 350 | 21,6 | |

| 16 | 400 | 28,4 | |

Примечание.

Пузырей в минуту, как указано в таблице, является рекомендуемой альтернативой на основе подходящего калиброванного измерительного устройства, в данном случае это трубка с наружным диаметром 0,25 дюйма и стенкой 0,032 дюйма, погруженная в воду на глубину от 1/8 до 1/4 дюйма.

Конец трубы должен быть обрезан под прямым углом и быть гладким, без фасок и заусенцев. Ось трубы должна быть перпендикулярна поверхности воды. Могут быть изготовлены другие измерительные устройства, и количество пузырьков в минуту может отличаться от показанного, если они правильно показывают расход в миллилитрах в минуту.

¶ Международная организация по стандартизации ISO

Целью стандарта ISO 5208.. Промышленная арматура. Опрессовка металлической арматуры, является установление основных требований и методов опрессовки арматуры различных конфигураций, которые используются в общепромышленном, энергетическом, нефтяном , а также применения в нефтехимической или смежной промышленности. Цель состоит в том, чтобы предоставить согласованный набор процедурных требований и критериев приемлемости, которые можно рассматривать в сочетании со стандартами, относящимися к клапанам, подходящими для конкретных применений. Учтены требования EN 12266 и API 59 к испытаниям клапанов.8 с указанием требований для клапанов с обозначением PN для первого и клапанов с обозначением класса для второго.

Учтены требования EN 12266 и API 59 к испытаниям клапанов.8 с указанием требований для клапанов с обозначением PN для первого и клапанов с обозначением класса для второго.

Предписанные испытания под давлением | |||

| ТЕСТ | Ду | PN ИЛИ КЛАСС | ШАРОВОЙ КЛАПАН |

| ИСПЫТАНИЕ ОБОЛОЧКИ ЖИДКОСТЬ | ВСЕ | ВСЕ | ЗАПРОС |

| ИСПЫТАНИЕ ОБОЛОЧКИ ГАЗ | ВСЕ | ВСЕ | ОПТ |

| ПРОВЕРКА ЗАДНЕГО СИДЕНЬЯ (B, C) ЖИДКОСТЬ | ВСЕ | ВСЕ | ОПТ |

| ПРОВЕРКА ЗАКРЫТИЯ ГАЗ НИЗКОЕ ДАВЛЕНИЕ | Ду ≤ 100 | КЛАСС ≤ 1500 И PN ≤ 250 | ОПТ |

| КЛАСС > 1500 И PN > 250 | ОПТ | ||

| Ду > 100 | КЛАСС ≤ 600 И PN ≤ 100 | ОПТ | |

| КЛАСС > 600 И PN > 100 | ОПТ | ||

| ИСПЫТАНИЕ НА ЗАКРЫТИЕ ЖИДКОСТЬ ВЫСОКОЕ ДАВЛЕНИЕ | Ду ≤ 100 | КЛАСС ≤ 1500 И PN ≤ 250 | ЗАПРОС |

| КЛАСС > 1500 И PN > 250 | ЗАПРОС | ||

| Ду > 100 | КЛАСС ≤ 600 И PN ≤ 100 | ЗАПРОС | |

| КЛАСС > 600 И PN > 100 | ЗАПРОС | ||

Предписанные испытания под давлением | |||

| ТЕСТ | Ду | PN ИЛИ КЛАСС | ЗАГЛУШКА КЛАПАН (А) |

| ИСПЫТАНИЕ ОБОЛОЧКИ ЖИДКОСТЬ | ВСЕ | ВСЕ | ЗАПРОС |

| ИСПЫТАНИЕ ОБОЛОЧКИ ГАЗ | ВСЕ | ВСЕ | ОПТ |

| ПРОВЕРКА ЗАДНЕГО СИДЕНЬЯ (B, C) ЖИДКОСТЬ | ВСЕ | ВСЕ | НЕ REQ |

| ПРОВЕРКА ЗАКРЫТИЯ ГАЗ НИЗКОЕ ДАВЛЕНИЕ | Ду ≤ 100 | КЛАСС ≤ 1500 И PN ≤ 250 | ЗАПРОС |

| КЛАСС > 1500 И PN > 250 | ОПТ | ||

| Ду > 100 | КЛАСС ≤ 600 И PN ≤ 100 | ОПТ | |

| КЛАСС > 600 И PN > 100 | ОПТ | ||

| ИСПЫТАНИЕ НА ЗАКРЫТИЕ ЖИДКОСТЬ ВЫСОКОЕ ДАВЛЕНИЕ | Ду ≤ 100 | КЛАСС ≤ 1500 И PN ≤ 250 | ОПТ |

| КЛАСС > 1500 И PN > 250 | ЗАПРОС | ||

| Ду > 100 | КЛАСС ≤ 600 И PN ≤ 100 | ОПТ | |

| КЛАСС > 600 И PN > 100 | ЗАПРОС | ||

Предписанные испытания под давлением | |||

| ТЕСТ | Ду | PN ИЛИ КЛАСС | ОБРАТНЫЙ КЛАПАН |

| ИСПЫТАНИЕ ОБОЛОЧКИ ЖИДКОСТЬ | ВСЕ | ВСЕ | ЗАПРОС |

| ИСПЫТАНИЕ ОБОЛОЧКИ ГАЗ | ВСЕ | ВСЕ | ОПТ |

| ПРОВЕРКА ЗАДНЕГО СИДЕНЬЯ (B, C) ЖИДКОСТЬ | ВСЕ | ВСЕ | НЕ REQ |

| ПРОВЕРКА ЗАКРЫТИЯ ГАЗ НИЗКОЕ ДАВЛЕНИЕ | Ду ≤ 100 | КЛАСС ≤ 1500 И PN ≤ 250 | ОПТ |

| КЛАСС > 1500 И PN > 250 | ОПТ | ||

| Ду > 100 | КЛАСС ≤ 600 И PN ≤ 100 | ОПТ | |

| КЛАСС > 600 И PN > 100 | ОПТ | ||

| ИСПЫТАНИЕ НА ЗАКРЫТИЕ ЖИДКОСТЬ ВЫСОКОЕ ДАВЛЕНИЕ | Ду ≤ 100 | КЛАСС ≤ 1500 И PN ≤ 250 | ЗАПРОС |

| КЛАСС > 1500 И PN > 250 | ЗАПРОС | ||

| Ду > 100 | КЛАСС ≤ 600 И PN ≤ 100 | ЗАПРОС | |

| КЛАСС > 600 И PN > 100 | ЗАПРОС | ||

Предписанные испытания под давлением | |||

| ТЕСТ | Ду | PN ИЛИ КЛАСС | ПЛАВАЮЩИЙ ШАР ИЛИ МЕМБРАНА КЛАПАН |

| ИСПЫТАНИЕ ОБОЛОЧКИ ЖИДКОСТЬ | ВСЕ | ВСЕ | ЗАПРОС |

| ИСПЫТАНИЕ ОБОЛОЧКИ ГАЗ | ВСЕ | ВСЕ | ОПТ |

| ПРОВЕРКА ЗАДНЕГО СИДЕНЬЯ (B, C) ЖИДКОСТЬ | ВСЕ | ВСЕ | НЕ REQ |

| ПРОВЕРКА ЗАКРЫТИЯ ГАЗ НИЗКОЕ ДАВЛЕНИЕ | Ду ≤ 100 | КЛАСС ≤ 1500 И PN ≤ 250 | ЗАПРОС |

| КЛАСС > 1500 И PN > 250 | ЗАПРОС | ||

| Ду > 100 | КЛАСС ≤ 600 И PN ≤ 100 | ЗАПРОС | |

| КЛАСС > 600 И PN > 100 | ЗАПРОС | ||

| ИСПЫТАНИЕ НА ЗАКРЫТИЕ ЖИДКОСТЬ ВЫСОКОЕ ДАВЛЕНИЕ | Ду ≤ 100 | КЛАСС ≤ 1500 И PN ≤ 250 | ОПТ |

| КЛАСС > 1500 И PN > 250 | ОПТ | ||

| Ду > 100 | КЛАСС ≤ 600 И PN ≤ 100 | ОПТ | |

| КЛАСС > 600 И PN > 100 | ОПТ | ||

Предписанные испытания под давлением | |||

| ТЕСТ | Ду | PN ИЛИ КЛАСС | ПОВОРОТНАЯ ПОВОРОТКА ИЛИ ЦАПФ УСТАНОВЛЕННЫЙ ШАРОВОЙ КЛАПАН |

| ИСПЫТАНИЕ ОБОЛОЧКИ ЖИДКОСТЬ | ВСЕ | ВСЕ | ЗАПРОС |

| ИСПЫТАНИЕ ОБОЛОЧКИ ГАЗ | ВСЕ | ВСЕ | ОПТ |

| ПРОВЕРКА ЗАДНЕГО СИДЕНЬЯ (B, C) ЖИДКОСТЬ | ВСЕ | ВСЕ | НЕ REQ |

| ПРОВЕРКА ЗАКРЫТИЯ ГАЗ НИЗКОЕ ДАВЛЕНИЕ | Ду ≤ 100 | КЛАСС ≤ 1500 И PN ≤ 250 | ЗАПРОС |

| КЛАСС > 1500 И PN > 250 | ОПТ | ||

| Ду > 100 | КЛАСС ≤ 600 И PN ≤ 100 | ЗАПРОС | |

| КЛАСС > 600 И PN > 100 | ОПТ | ||

| ИСПЫТАНИЕ НА ЗАКРЫТИЕ ЖИДКОСТЬ ВЫСОКОЕ ДАВЛЕНИЕ | Ду ≤ 100 | КЛАСС ≤ 1500 И PN ≤ 250 | ОПТ |

| КЛАСС > 1500 И PN > 250 | ЗАПРОС | ||

| Ду > 100 | КЛАСС ≤ 600 И PN ≤ 100 | ОПТ | |

| КЛАСС > 600 И PN > 100 | ЗАПРОС | ||

Примечания. .

.

- ТРЕБУЕТСЯ, ДОПОЛНИТЕЛЬНО

- Успешное завершение необязательного теста не освобождает производителя от успешного прохождения необходимого теста.

- В случае клапанов с упругим седлом испытание на закрытие под высоким давлением может снизить последующую герметичность затвора в применениях с низким давлением.

- (A) Пробковые клапаны, которые полагаются на герметизирующий компаунд для обеспечения герметичности закрытия, могут быть испытаны на закрытие с установленным компаундом.

- (B) Успешное завершение испытания ЗАДНЕГО СЕДЛА не следует интерпретировать как рекомендацию изготовителя клапана о том, что, пока установленный клапан находится под давлением, уплотнение штока можно изменить, отремонтировать или заменить при ЗАДНЕМ СЕДЛЕ.

- (C) В случае клапанов с сильфонным уплотнением штока испытание ЗАДНЕГО СЕДЛА не требуется.

Максимально допустимая скорость утечки при испытании на закрытие | |||

| ТЕСТ ЖИДКОСТЬ | ЕДИНИЦА УТЕЧКА СТАВКИ | СТАВКА А | СТАВКА АА |

| ЖИДКОСТЬ | мм3/с | (1) | 0,006 X Ду |

| КАПЛИ/С | 0,0001 X Ду | ||

| ГАЗ | мм3/с | (1) | 0,18 X Ду |

| ПУЗЫРИ/С | 0,003 X Ду | ||

Максимально допустимая скорость утечки при испытании на закрытие | |||

| ТЕСТ ЖИДКОСТЬ | ЕДИНИЦА УТЕЧКА СТАВКИ | СТАВКА Б | СТАВКА С |

| ЖИДКОСТЬ | мм3/с | 0,01 X Ду | 0,03 X Ду |

| КАПЛИ/С | 0,00016 X Ду | 0,0005 X Ду | |

| ГАЗ | мм3/с | 0,3 X Ду | 3 X Ду |

| ПУЗЫРИ/С | 0,0046 X Ду | 0,0458 X Ду | |

Максимально допустимая скорость утечки при испытании на закрытие | |||

| ТЕСТ ЖИДКОСТЬ | ЕДИНИЦА УТЕЧКА СТАВКИ | СТАВКА CC | СТАВКА Д |

| ЖИДКОСТЬ | мм3/с | 0,08 X Ду | 0,1 X Ду |

| КАПЛИ/С | 0,0013 X Ду | 0,0016 X Ду | |

| ГАЗ | мм3/с | 22,3 X Ду | 30 X Ду |

| ПУЗЫРИ/С | 0,3407 X Ду | 0,4584 X Ду | |

Максимально допустимая скорость утечки при испытании на закрытие | |||

| ТЕСТ ЖИДКОСТЬ | ЕДИНИЦА УТЕЧКА СТАВКИ | СТАВКА E | СТАВКА EE |

| ЖИДКОСТЬ | мм3/с | 0,3 X Ду | 0,39 X Ду |

| КАПЛИ/С | 0,0048 X Ду | 0,0062 X Ду | |

| ГАЗ | мм3/с | 300 X Ду | 470 X Ду |

| ПУЗЫРИ/С | 4. 5837 5837 X Ду | 7.1293 X Ду | |

Максимально допустимая скорость утечки при испытании на закрытие | |||

| ТЕСТ ЖИДКОСТЬ | ЕДИНИЦА УТЕЧКА СТАВКИ | СТАВКА Ф | СТАВКА Г |

| ЖИДКОСТЬ | мм3/с | 1 X Ду | 2 X Ду |

| КАПЛИ/С | 0,016 X Ду | 0,032 X Ду | |

| ГАЗ | мм3/с | 3000 Х Ду | 6000 X Ду |

| ПУЗЫРИ/С | 45.837 X Ду | 91.673 X Ду | |

Максимально допустимая скорость утечки при испытании на закрытие | |||

| ТЕСТ ЖИДКОСТЬ | ЕДИНИЦА УТЕЧКА СТАВКИ | СТАВКА Ф | СТАВКА Г |

| ЖИДКОСТЬ | мм3/с | 1 X Ду | 2 X Ду |

| КАПЛИ/С | 0,016 X Ду | 0,032 X Ду | |

| ГАЗ | мм3/с | 3000 X Ду | 6000 X Ду |

| ПУЗЫРИ/С | 45. 837 837 X Ду | 91.673 X Ду | |

Примечания..

(1) Отсутствие визуально обнаруживаемой утечки в течение всего времени испытания

- Показатели степени утечки действительны только при выбросе испытательной жидкости в атмосферу.

- Применимая скорость утечки через затвор либо указана в стандарте на клапан, либо скорость утечки указана в заказе покупателя на поставку клапана, который является более строгим, чем указанный в стандарте на продукт.

- Значение «Визуально не обнаруживаемая утечка» означает отсутствие видимого просачивания или утечки в виде капель или пузырьков.

- Существует нечеткое соответствие между допустимыми значениями скорости утечки по API 598 и значениями утечки Rate A применительно к DN ≤ 50, Rate AA-Gas и Rate CC-Liquid для обратных клапанов, отличных от металлических, и для обратных клапанов Rate EE -Газ и скорость G-жидкость. Показатели A, B, C, D, E, F и G соответствуют значениям в EN 12266-1.

Примечания автора…

Типы утечек

Существует два типа утечек из клапана, а именно; неорганизованные выбросы из клапана в атмосферу и утечка через клапан, но внутри системы трубопроводов.

Летучие выбросы могут быть как вредными для окружающей среды, так и потенциально опасными. Клапаны считаются основными источниками потерь от неорганизованных выбросов.

Утечка через клапан также может представлять угрозу безопасности и наносить ущерб процессу.

Причины утечки через клапан

Общие причины утечки через клапан включают в себя..

- Клапан не полностью закрыт. Это может быть связано с различными причинами, в том числе;

- Седло клапана не может полностью закрыться из-за грязи, ржавчины или мусора в трубопроводе

- Недостаточный ход привода

- Седло повреждено, напр. набрал

- Уплотнение повреждено

Распространенные причины утечки в атмосферу. .

.

- Повреждение прокладки между корпусом клапана и крышкой клапана

- Уплотнение штока изношено, ослаблено или повреждено

Оба могут иметь несколько причин

Что такое номинальный диаметр (DN)?

Последнее обновление: 4 марта 2021 г.

Что означает номинальный диаметр (DN)?

Номинальный диаметр также известен как средний или средний наружный диаметр и обозначается DN. Он не равен ни внутреннему диаметру (ID), ни внешнему диаметру (OD) трубы. Номинальный — это слово, обозначающее неспецифичность и в данном случае идентифицирующее приблизительный внутренний диаметр безразмерным числом.

Трубы одинакового номинального диаметра легко соединяются или взаимозаменяются. Трубы доступны с различными размерами DN, и DN используется для получения размеров трубы с использованием стандартных таблиц и графиков.

Трубы доступны с различными размерами DN, и DN используется для получения размеров трубы с использованием стандартных таблиц и графиков.

Реальный внутренний диаметр труб разных производителей может отличаться на несколько миллиметров и такие трубы можно комбинировать, если DN указывается со ссылкой на стандарты.

Объявление

Trenchlesspedia Объяснение номинального диаметра (DN)

Значение номинального диаметра близко к внутреннему диаметру трубы, но не равно ему, и принято с целью унификации присоединительных размеров трубы и трубы арматура. Номинальный диаметр указывается с помощью DN, за которым следует безразмерное число, соответствующее приблизительному внутреннему диаметру трубы.

Как правило, труба имеет наружный, внутренний и номинальный диаметр, где номинальный диаметр используется в проектных чертежах. Этот стандарт удобен для проектирования и производства, а также для указания наименования трубы или фитинга.

Трубы изготавливаются из различных материалов, таких как бетон, чугун, полиэтилен (ПВХ), полиэтилен высокой плотности (ПЭВП) и стеклопластик (GRP). Для сантехнических работ размер трубы называется номинальным размером трубы (NPS), метрическим эквивалентом которого является номинальный диаметр (DN) и соответствует Международной организации по стандартизации (ISO).

Термины номинальный диаметр (NB) и DN используются взаимозаменяемо с NPS. DN является европейским эквивалентом NPS, но показывает размеры труб иначе, чем NPS. 2-дюймовая труба может просто обозначаться как DN 50, и для преобразования NPS в DN его необходимо умножить на 25.

В зависимости от NPS и сортамента трубы наружный диаметр и толщина трубы могут быть получены из стандартных справочных таблиц. Для указанного NPS внешний диаметр остается постоянным, а толщина стенки увеличивается по графику. Точно так же для данного графика внешний диаметр будет увеличиваться с увеличением NPS, в то время как толщина остается постоянной или увеличивается.

При повреждении эмали стальной диск начинает ржаветь, особенно под воздействием химических реагентов. Сколы, царапины и другие повреждения усугубляют данный процесс, и колеса быстро теряют товарный внешний вид.

При повреждении эмали стальной диск начинает ржаветь, особенно под воздействием химических реагентов. Сколы, царапины и другие повреждения усугубляют данный процесс, и колеса быстро теряют товарный внешний вид. Литые диски не меньше подвергаются деформации и не ржавеют при наличии дефектов на поверхности.

Литые диски не меньше подвергаются деформации и не ржавеют при наличии дефектов на поверхности. При этом даже дорогостоящий ремонт может привести к потере эксплуатационных характеристик диска.

При этом даже дорогостоящий ремонт может привести к потере эксплуатационных характеристик диска. Кованые диски отличаются многообразием и красивыми узорами. Дизайн создается на умных фрезеровальных станках. Ограничения дизайна при ковке — только фантазия художника.

Кованые диски отличаются многообразием и красивыми узорами. Дизайн создается на умных фрезеровальных станках. Ограничения дизайна при ковке — только фантазия художника.