Какой диск легче штампованный или литой: Литые диски или штампованные: все «за» и «против»

Содержание

Какие диски лучше литые или штампованные? На этот и другие вопросы отвечаем в статье.

31 марта 2020, 14:31

Думаете, какие диски установить на колеса вашего автомобиля? Кажется, разница в функционале и качестве между литыми и штампованными дисками не особо большая, зато вторые дешевле. Так есть ли смысл переплачивать?

Однозначного ответа на вопрос «Какие диски установить лучше?», конечно, нет — все зависит от ваших намерений, манеры езды и материального состояния. Вокруг этой темы до сих пор существуют яркие споры и разногласия, а мы просто предлагаем разобраться в разнице между ними.

Штампованные диски

Штампованные диски — самый простой тип дисков, которые идут в базовой комплектации более 80% легковых автомобилей. Изготавливают их из обычной стали — круглый стальной лист помещают под специализированный пресс, который, в свою очередь, и придает обычному куску металла фигурные элементы. Так получается «тарелка» — тело диска, которое соединяет обод и ступицу.

Специальную форму диску придают не столько для внешнего вида (хотя куда же без него), сколько для большей устойчивости и способности выдерживать механические и статические нагрузки.

Далее — диски подобным образом уже штампуют, после чего скрепляют тарелку и обод обычной сваркой. Последний этап — покраска. И вуаля! Штампованный диск для вашего автомобиля готов.

Литые диски

Это производство в разы сложнее. Для изготовления литых дисков, в отличие от штампованных, необходимо уже высокотехнологичное дорогостоящее оборудование. Конструкция литых дисков едина — в них нет ободов, тарелок и мест их соединения.

Обычно литые диски изготавливаются из алюминиево-магниевого сплава. В нужной пропорции в печь помещают алюминиевые и магниевые болванки, где при высокой температуре и происходит процесс плавления. Полученная расплавленная смесь заливается в специальные формы и охлаждается — так получается почти готовый литой колесный диск. Да, почти готовый. После застывание диски уже механически доводят до идеального состояния и, естественно, покрывают краской или прозрачной антикоррозийной жидкостью.

После застывание диски уже механически доводят до идеального состояния и, естественно, покрывают краской или прозрачной антикоррозийной жидкостью.

Отличия штампованных и литых дисков

Штампованные диски — из истории «дешево и сердито». Но помимо стоимости у них есть ряд других преимуществ, которые выделяют их на фоне других типов:

- Подлежат ремонту. Чтобы добиться состояния штампованных дисков, когда они уже не подлежат восстановлению, нужно действительно очень постараться.

- Достаточно прочны. Их можно использовать и на легковых, и на грузовых автомобилях.

- Легко сминаются. При сильном ударе большая часть нагрузки уйдет именно на штампованный диск, а подвеска будет защищена.

Однако все хорошо быть не может. Недостатки, свойственные штампованным дискам, тоже существенны. Так, например, из-за своей тяжести они не дают автомобилю быстро набирать скорость и снижают управляемость. Кроме того, именно штампованные диски больше других подвержены появлению коррозии и ржавчины.

Для любителей тюнинга штампованные диски тоже не самый подходящий вариант. Обычно их принято закрывать колпаками, но стоит помнить, что это дополнительный вес.

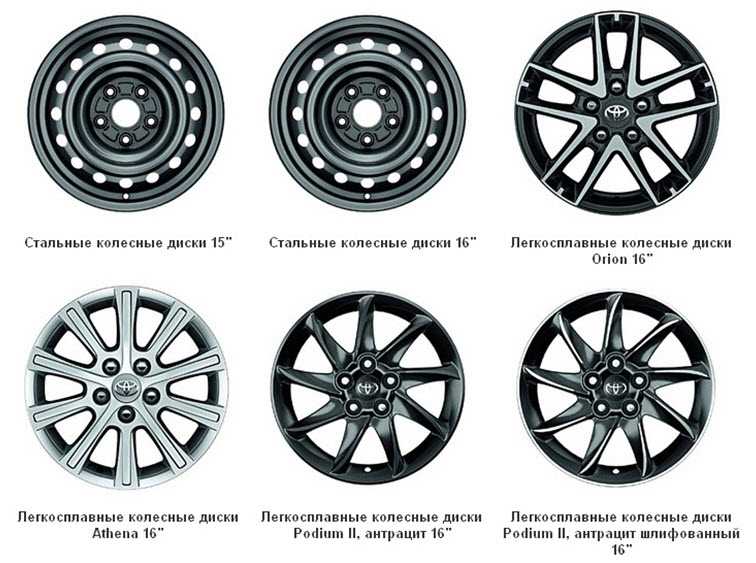

В таком случае лучше уже присмотреться к литым дискам, ряд моделей которых настолько разнообразен, что и серьезный бизнесмен на автомобиле представительского класса, и проворный гонщик смогут найти для себя что-то подходящее. Другими преимуществами литые диски тоже не обделены:

- Вес. Литые диски намного легче штампованных, поэтому никак не ограничивают время набора скорости и не влияют на показатели управляемости автомобилем. Еще и топливо экономит.

- Защита от коррозий. Дело в том, что алюминиево-магниевый сплав, из которого изготавливаются литые диски, совершенно не восприимчив к появлению коррозии и ржавчины.

- Хорошая балансировка, что обусловлено особенностями производственного процесса.

По недостаткам все просто — их цена, которая в 2-3 раза выше, чем у штампованных, трудности в восстановлении после повреждений, и относительная непрочность.

Выбирать, конечно, вам. Опирайтесь на описанные характеристики и вашу, наверняка развитую, интуицию. Легкой вам дороги!

Что нужно знать о кованых дисках

Ковка — второй способ производства легкосплавных дисков. На языке специалистов её называют горячей объемной штамповкой. Поэтому и про кованые диски иногда говорят: «штампованные» (не путать со штампованными дисками из стали).

Кованые диски: плюсы

В отличие от литья кованый диск отличается более высокими показателями прочности. При этом, по сравнению с литым, кованый диск получается тоньше примерно на 20 %. Получается, что при высокой прочности вес кованых дисков значительно снижается — они легче литых на 20-30% и легче стальных дисков на 30-50%. Из-за отличной пластичности такой колесный диск после удара не разрушается, а деформируется примерно так же, как и стальной. Кроме того, штампованные диски из магния славятся своей стойкостью к коррозии, а кованые диски из алюминия и вовсе не требуют никакого лакокрасочного покрытия.

Специалисты говорят, что кованый диск соединил в себе все преимущества (стального штампованного и литого) аналогов. И не забыл избавиться от недостатков своих собратьев.

Кованые диски: минусы

По большому счету, минус у такого диска только один — стоимость изделия, увеличенная из-за низкого коэффициента использования материала (30-40 %).

Кованые диски: технология производства

Для производства кованых дисков разработали особый состав из алюминия, меди, марганца, магния. Такой состав придаёт будущему диску особую пластичность.

После отливки будущие диски закаливают, нагревая и быстро охлаждая. Благодаря этим особенностям производства кованым дискам характерна мелкозернистая структура, что позволяет уменьшать толщину стенок.

Заготовка разогревается до состояния, когда сплав становится очень пластичным (около 400-470 0С). Потом податливую чушку специальным прессом вминают в подготовленную форму. На этом промежуточном этапе получается поковка — болванка, похожая на колесо. В зависимости от составляющих сплава заготовка может обрабатываться термически или двигаться дальше. Если присутствует термическая обработка, значит, диск закаляют и делают старение. После этого поковке нужна механическая обработка и декоративное покрытие.

На этом промежуточном этапе получается поковка — болванка, похожая на колесо. В зависимости от составляющих сплава заготовка может обрабатываться термически или двигаться дальше. Если присутствует термическая обработка, значит, диск закаляют и делают старение. После этого поковке нужна механическая обработка и декоративное покрытие.

Описанная технология производства позволяет получить кованый диск из такого материала, который имеет прочность сопоставимую с прочностью стали и пластичность, пониженную не более чем на двадцать-тридцать процентов.

Как появились российские кованые диски

В нашей стране история с производством кованых дисков сильно отличается от ситуаций во всем остальном мире. Во многих государствах кованые диски устанавливают на гоночные и дорогие спортивные автомобили. Например, российские кованые диски Ступинского металлургического комбината много лет закупали японцы.

У нас же в последнее время кованые диски стали выпускать предприятия ВПК (военно-промышленного комплекса).

Многие зарубежные изготовители не в состоянии позволить себе вложения, подобные нашим конверсионным. Поэтому в западных странах чаще всего на автомобилях можно увидеть лишь литые диски. Производство такого типа легкосплавных колес у них доходит до 80%.

Наш прогноз: в России ковка будет или дорожать, причем, очень сильно, или уступит на рынке литым дискам, если изготовители не начнут тратить больше денег на замену стареющего оборудования.

Что нужно знать об автомобильных тормозных дисках

Тормозные диски выполняют две важные задачи в тормозной системе: они обеспечивают двустороннюю поверхность трения, о которую трутся тормозные колодки, и они поглощают и рассеивают тепло. Когда тормоза задействованы, гидравлическое давление выталкивает поршни суппорта и заставляет колодки тереться о роторы. Это прижимное действие создает трение, которое выделяет тепло при замедлении транспортного средства. Роторы поглощают и рассеивают тепло, что предотвращает перегрев накладок (что может привести к увеличению усилия на педали, ослаблению тормозов и увеличению тормозного пути).

Когда тормоза задействованы, гидравлическое давление выталкивает поршни суппорта и заставляет колодки тереться о роторы. Это прижимное действие создает трение, которое выделяет тепло при замедлении транспортного средства. Роторы поглощают и рассеивают тепло, что предотвращает перегрев накладок (что может привести к увеличению усилия на педали, ослаблению тормозов и увеличению тормозного пути).

Роторы бывают двух основных видов: «вентилируемые» и «сплошные». Вентилируемые роторы имеют охлаждающие ребра, отлитые между поверхностями ротора. Это увеличивает общую толщину и вес ротора, но также значительно улучшает его способность выдерживать тепло. Сплошные роторы не имеют охлаждающих ребер между поверхностями ротора. Вентилируемые роторы используются на передних тормозах, в то время как сплошные роторы часто используются на задних тормозах, потому что передние тормоза обычно работают тяжелее и выделяют больше тепла, чем задние тормоза.

Большинство роторов представляют собой цельные отливки из серого чугуна. Но многие автомобили последних моделей имеют «композитные» тормозные диски с чугунным диском, соединенным со штампованной стальной центральной секцией. Композитные роторы примерно на 20 процентов легче обычных роторов. Некоторые также являются «направленными» и помечены как «левая» и «правая» в зависимости от того, с какой стороны автомобиля они подходят.

Но многие автомобили последних моделей имеют «композитные» тормозные диски с чугунным диском, соединенным со штампованной стальной центральной секцией. Композитные роторы примерно на 20 процентов легче обычных роторов. Некоторые также являются «направленными» и помечены как «левая» и «правая» в зависимости от того, с какой стороны автомобиля они подходят.

Композитные роторы не такие жесткие, как монолитные цельнолитые роторы, поэтому они более чувствительны к вибрации и биению. Они также должны поддерживаться большими раструбами на токарном станке для тормозов, если их поверхность восстанавливается, чтобы предотвратить биение или проблемы с чистотой поверхности. Некоторые технические специалисты предпочитают заменять составные роторы обычными цельными литыми роторами. Однако, если это сделано, оба ротора должны быть заменены одновременно.

Когда тормозные колодки транспортного средства необходимо заменить, роторы часто обновляются или заменяются одновременно, чтобы восстановить как новую фрикционную поверхность для новых колодок. Роторы подлежат замене, если они треснуты или изношены слишком сильно. На каждом роторе указана «минимальная толщина» или «отбраковка», которые не должны превышаться. Если ротор изношен до минимальной спецификации или не может быть восстановлен без превышения спецификации, его необходимо заменить.

Роторы подлежат замене, если они треснуты или изношены слишком сильно. На каждом роторе указана «минимальная толщина» или «отбраковка», которые не должны превышаться. Если ротор изношен до минимальной спецификации или не может быть восстановлен без превышения спецификации, его необходимо заменить.

Если роторы шероховатые, но все еще достаточно толстые для повторного использования, их можно обработать на токарном станке для тормозов или на автомобильном токарном станке, чтобы восстановить гладкую, плоскую поверхность. Роторы всегда следует шлифовать парами. Ненаправленная или штриховая отделка может решить проблемы с шумом, пока новые колодки устанавливаются на роторы.

Роторы подлежат замене, если на них имеются «затвердения» или неравномерный износ, который вызывает заметную пульсацию педали при торможении. Новые качественные роторы соответствуют спецификациям OEM и готовы к установке сразу после распаковки. Они не должны требовать дополнительной обработки. На самом деле, шлифовка нового ротора только сокращает срок его полезного использования и может привести к более грубой обработке и/или проблемам биения.

В этой статье:Технические темы

Что такое композитные тормозные диски?

Дом, Библиотека по ремонту автомобилей, Автозапчасти, Аксессуары, Инструменты, Руководства и книги, Автомобильный БЛОГ, Ссылки, Индекс Ларри Карли, авторское право AA1Car.com

Композитные тормозные диски используются с начала 1980-х годов. Когда они были введены, все были обеспокоены резким ростом цен на топливо (как и сегодня), и автопроизводители пытались найти способы снизить вес своих автомобилей, чтобы они могли соответствовать государственным стандартам корпоративной средней экономии топлива (CAFE). Таким образом, одно из изменений, которые были внесены, заключалась в замене тяжелых роторов из чугуна легкими композитными тормозными дисками.

КОМПОЗИТНЫЕ РОТОРЫ ЭКОНОМЯТ ВЕС

Этот тип ротора получил свое название из-за того, что он сочетал в себе штампованную стальную центральную шляпу с чугунным ротором. Таким образом, это был композит из двух разных материалов. Новая конструкция оказалась примерно на 20 процентов легче обычного цельнолитого ротора и позволила сэкономить до пары фунтов на ротор.

Таким образом, это был композит из двух разных материалов. Новая конструкция оказалась примерно на 20 процентов легче обычного цельнолитого ротора и позволила сэкономить до пары фунтов на ротор.

Композитная конструкция также позволяла отливать диск ротора в некоторых случаях из специального «демпфированного» серого чугуна для дополнительного подавления шума (демпфированный бюджетный чугун конструктивно не подходит для использования в цельном литом роторе).

Некоторые из этих роторов также имеют переработанные охлаждающие ребра для лучшего отвода тепла. Некоторые из них также были направлены для использования либо с левой, либо с правой стороны автомобиля. Направленные роторы не взаимозаменяемы, потому что изменение направления вращения изменяет характеристики охлаждения ротора.

ПРИМЕНЕНИЕ КОМПОЗИТНЫХ ТОРМОЗНЫХ РОТОРОВ

Одними из первых применений композитных роторов были Lincoln Continental 1982 года выпуска, 19 лет.84 Ford Mustang SVO, Ford Thunderbird Turbo Coupe 1987 года и переднеприводные автомобили Ford Taurus и General Motors 1988 года с кузовом W (Buick Regal, Oldsmobile Cutlass Supreme и Pontiac Grand Prix).

МЕРЫ ПРЕДОСТОРОЖНОСТИ ПРИ ОБСЛУЖИВАНИИ ТОРМОЗОВ

По мере того, как автомобили с композитными роторами накапливали пробег и заканчивались гарантийные обязательства, на вторичном рынке обнаружилось, что композитные роторы требуют некоторых специальных процедур обслуживания. Поскольку центральная шляпа из штампованной стали не такая толстая и жесткая, как у цельной отливки, центральная шляпа на композитном роторе должна полностью поддерживаться специальными адаптерами или раструбами увеличенного размера, когда ротор обрабатывается на токарном станке. Другой альтернативой является привинчивание ротора к ступице (с перевернутыми гайками, чтобы обеспечить лучшую поддержку и предотвратить деформацию центральной шляпы), а затем восстановить поверхность ротора на автомобильном токарном станке.

Если композитный ротор не поддерживается должным образом, он может качаться и изгибаться, создавая проблемы с биением и чистотой поверхности. Обе стороны центральной шляпы также должны быть чистыми и без ржавчины, чтобы ротор вращался правильно.

Обе стороны центральной шляпы также должны быть чистыми и без ржавчины, чтобы ротор вращался правильно.

ОТЗЫВ РОТОРА

Некоторые из первых композитных роторов испытывали проблемы с коррозией и были отозваны для замены. Ford на некоторое время переключил некоторые из своих моделей на обычные цельнолитые роторы и выпустил сервисный бюллетень (№ 9).1-8-9), говоря, что можно заменить композитные роторы на Taurus 1986–91 годов и Continental 1988–91 годов на цельнолитые роторы (P/N F10Y-1125-8). Проблема коррозии в основном ушла в прошлое, потому что OEM-производители теперь наносят защитное покрытие на штампованный стальной центр ротора для предотвращения ржавчины. Композитные роторы вторичного рынка обычно используют нержавеющую сталь для центральной секции, чтобы предотвратить ржавчину, а окружность центральной секции также имеет «ласточкин хвост» (выемку) для повышения прочности в месте сопряжения с ротором.

Проблема вибрации также была связана с конструкцией композитного ротора. Но основная причина чаще всего заключалась в неправильно затянутых гайках. Любой ротор может деформироваться, если нагрузка на зажимные гайки неравномерна. Вот почему ударный гайковерт никогда не следует использовать для затягивания зажимных гаек, если только он не используется с головкой с ограничением крутящего момента. В противном случае следует использовать должным образом откалиброванный динамометрический ключ для затягивания зажимных гаек в звездообразной или крестообразной последовательности.

Но основная причина чаще всего заключалась в неправильно затянутых гайках. Любой ротор может деформироваться, если нагрузка на зажимные гайки неравномерна. Вот почему ударный гайковерт никогда не следует использовать для затягивания зажимных гаек, если только он не используется с головкой с ограничением крутящего момента. В противном случае следует использовать должным образом откалиброванный динамометрический ключ для затягивания зажимных гаек в звездообразной или крестообразной последовательности.

ЗАМЕНИТЕ РОТОР

При необходимости замены изношенных или поврежденных композитных роторов соблюдайте осторожность, чтобы не перепутать типы роторов. Роторы всегда должны быть одного типа с обеих сторон. Замена композитного ротора литым ротором только с одной стороны может вызвать тормозное усилие. Поэтому не заменяйте композитный ротор на одной стороне автомобиля литым ротором, если не заменяются роторы с обеих сторон.

Литые сменные роторы для автомобилей, которые изначально были оснащены композитными роторами, можно приобрести у различных поставщиков послепродажного обслуживания.

Разница может составлять от 1/8 до 1/4 дюйма и более в зависимости от применения. Может показаться, что это не так уж и много, но колесо немного дальше отходит от ступицы. Это добавляет положительное смещение рулевого управления и изменяет радиус скольжения геометрии рулевого управления. Количество изменений невелико, но невелик и радиус скраба, предусмотренный во многих транспортных средствах. Радиус скребка влияет на ощущение рулевого управления, усилие на рулевом колесе и обратную связь рулевого управления. Он также влияет на то, как торможение и крутящий момент двигателя влияют на рулевое управление.

Изменение, вызванное заменой составного ротора цельным литым ротором, может быть достаточным для изменения радиуса очистки от отрицательного (что имеет место на многих переднеприводных автомобилях) до нулевого или положительного смещения. Это, в свою очередь, может создать заметную разницу в ощущениях и реакции рулевого управления, особенно на автомобилях с реечным рулевым управлением, которые особенно чувствительны к обратной связи рулевого управления.

Это, в свою очередь, может создать заметную разницу в ощущениях и реакции рулевого управления, особенно на автомобилях с реечным рулевым управлением, которые особенно чувствительны к обратной связи рулевого управления.

Также существует опасение, что замена более толстого литого ротора уменьшает общую длину шпилек с проушинами, что уменьшает количество резьб, доступных для зажимных гаек для удержания колес (особенно на более толстых легкосплавных дисках).

Поставщики, разделяющие философию «заменяйте то же самое на то же самое», говорят, что вы столкнетесь с гораздо меньшим количеством проблем при установке запасных частей, которые имеют ту же конструкцию и функции, что и оригинальные. Те, кто не разделяет эту философию, говорят, что часто есть возможности для улучшения по сравнению с OEM-дизайном.

Январь 2013 г.

SAE разрабатывает новую процедуру испытаний ротора J2928

После многих лет споров Общество автомобильных инженеров (SAE) разработало стандарт испытаний тормозных дисков под названием J29. 28 для проверки способности ротора выдерживать растрескивание, вызванное повторяющимися термоциклами. Испытание требует, чтобы ротор выдержал 150 тепловых циклов без образования опасных трещин, которые могут привести к разрушению конструкции ротора транспортного средства.

28 для проверки способности ротора выдерживать растрескивание, вызванное повторяющимися термоциклами. Испытание требует, чтобы ротор выдержал 150 тепловых циклов без образования опасных трещин, которые могут привести к разрушению конструкции ротора транспортного средства.

Новая процедура испытаний тормозных дисков J2928 является добровольным стандартом, который любой производитель тормозов может использовать для испытаний своих дисков. Успешное прохождение испытания означает, что ротор может безопасно выдерживать тепловые нагрузки, обычно возникающие при движении, без растрескивания или нежелательных размерных или структурных изменений, которые могут привести к отказу ротора.

Чтобы пройти это испытание, роторы должны быть изготовлены из высококачественного чугуна с соответствующей металлургией. Роторы низкого качества, изготовленные некоторыми оффшорными производителями, не имеют хорошей металлургии и могут треснуть или выйти из строя при слишком сильном нагреве. Цель теста J2928 — отделить овец от коз и помочь потребителям определить качественные роторы, соответствующие новому стандарту испытаний.

Ищите формулировку «Соответствует стандартам испытаний J2928» на коробке или упаковке ротора, что свидетельствует о том, что вы покупаете качественный ротор, который обеспечит годы безопасного вождения.

ПРЕДУПРЕЖДЕНИЕ: НЕ ИСПОЛЬЗУЙТЕ МАСЛА, СМАЗКИ, ПРОТИВОЗАХОДНЫЕ ИЛИ ЛЮБЫЕ СМАЗКИ ПРИ ЗАТЯЖКЕ НАКЛОННЫХ ГАЙОК!Надлежащий момент затяжки гаек очень важен по трем причинам. Во-первых, чтобы предотвратить ослабление зажимных гаек и ослабление колеса, во-вторых, чтобы предотвратить деформацию тормозного диска за колесом, а в-третьих, чтобы предотвратить поломку шпилек. Для окончательной затяжки зажимных гаек следует использовать динамометрический ключ, а гайки всегда следует затягивать в соответствии с рекомендуемыми спецификациями. ПРЕДОСТЕРЕЖЕНИЕ: Момент затяжки зажимных гаек всегда указан для шпилек и зажимных гаек CLEAN и DRY . |