Какой диск лучше литой или штампованный: Литые диски или штампованные: все «за» и «против»

Содержание

Какие диски лучше на лето: литые или штампованные?

Какие диски лучше на лето: литые или штампованные? — СтатьиГлавная

—

Статьи

— Какие диски лучше на лето: литые или штампованные?

Содержание

Есть всего несколько факторов, которые влияют на водителя при выборе дисков как правило, это стремление к надежности, или к наружной эстетике.

Где-то между ними находится третий фактор цена. Нередко именно она становится решающей. Однако тот, кто предпочитает практичность за небольшие деньги обычно выбирает штампованные диски, а кого заботит внешний вид автомобиля склоняются к литым.

Давайте рассмотрим технические характеристики каждого вида дисков, а также определим, что лучше всего подойдет для сезона весна-лето.

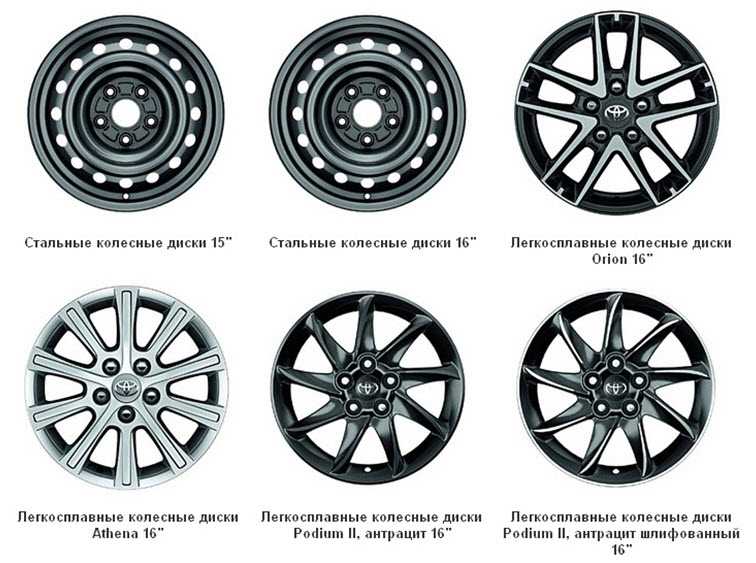

Литые диски

Данный тип дисков в простонародье называют «титанками».

Они сразу меняют облик авто, делают его по-настоящему уникальным, заявляя о высоком статусе владельца. Также они достаточно прочные, но легко подвержены механическому воздействию и перепадам температур.

Штампованные диски

Технология изготовления дисков достаточно простая и дешевая. Штампованные диски производятся из литого листа металла, разрезаются по форме и две части свариваются друг с другом. Данный тип дисков отличается повышенными эксплуатационными характеристиками, они прочные и менее подвержены деформации. После механических повреждений они легко ремонтируются без применения сложного оборудования.

В их изготовлении акцент делается на износостойкости и практичности, но от этого страдает эстетический вид диска они менее стильные и более массивные.

Основные различия

Практичность. Литые диски отличаются высоким качеством, которое достигается за счет особой технологии производства. Такой тип дисков изготавливается из специального сплава, который устойчив к механическим повреждениям. Штампованные диски, в свою очередь, сделаны из высоколегированной стали, они более подвержены деформации при физическом воздействии.

Такой тип дисков изготавливается из специального сплава, который устойчив к механическим повреждениям. Штампованные диски, в свою очередь, сделаны из высоколегированной стали, они более подвержены деформации при физическом воздействии.

Однако, обратите внимание, если литые диски повредятся, их сложно и дорого реставрировать и, скорее всего, придется приобретать целый комплект новых, а штампованные диски очень легко заменить поштучно.

Из-за легкого веса литые диски меньше воздействуют на узлы и агрегаты подвески, а также значительно снижают уровень шума.

Положительная сторона есть и у штампованных дисков. Они поглощают энергию колебаний и не деформируют подвеску.

Тормозная система. Дизайн литых дисков зачастую открытый, благодаря чему она хорошо охлаждается. Штампованные диски сделаны из цельнометаллического корпуса и практически не имеют открытого пространства. Из этого следует, что тормозная система хуже продувается встречными потоками воздуха.

Дизайн дисков. Если вы хотите подчеркнуть свой стиль и индивидуальность, выделить свой автомобиль, то литые диски отличный вариант. Штампованные диски не подчеркнут красоту автомобиля, однако, при поломке их легко заменить, что не скажешь о литых моделях.

Если вы хотите подчеркнуть свой стиль и индивидуальность, выделить свой автомобиль, то литые диски отличный вариант. Штампованные диски не подчеркнут красоту автомобиля, однако, при поломке их легко заменить, что не скажешь о литых моделях.

Износостойкость. Литые диски меньше подвержены коррозии и ржавчине благодаря особому сплаву. Покрытие штампованного диска следует чаще проверять, протирать, избавляться от ржавчины и царапин на ранних сроках, чтобы не доводить до коррозии.

Какие диски выбрать?

Резюмируя все вышесказанное, остановимся на основных моментах, руководствуясь которыми стоит выбирать тип дисков:

- Проанализируйте условия эксплуатации автомобиля асфальтированная дорога, бездорожье или грунт.

- Изучите техническую характеристику автомобиля, узнайте какие колеса лучше подходят для конкретной марки и класса.

- Стоит ориентироваться на климатические условия температуру, влажность, осадки и т.д. Имейте ввиду, что в летнее время предпочтительнее будет выбрать литые диски, так как их конструкция будет снижать перегрев тормозной системы при высокой температуре воздуха.

Какие диски лучше: выбрать литые или штампованные

1 Типы дисков: «литье» vs «штамповки»

2 Почему диаметр с буквой R?

3 «Разболтовка» PCD и PSD2

4 Ширина и вылет диска

5 DIA, стук болтов и черный бархат

6 5 золотых правил при выборе дисков

Выбор автомобильных дисков равносилен выбору обуви. Надо чтобы не жали, долго носились, модно смотрелись и недорого стоили! Совпадение всех «хотелок» бывает редко, но все же бывает. Обычно это не столько удачное стечение обстоятельств, сколько понимание, чего мы хотим и как это найти.

Прежде чем понять, какие диски будут подходить вашему авто и в то же время нравится вам, стоит уделить немного времени и разобраться в их основных характеристиках и отличиях друг от друга.

Итак, обо всем по порядку.

В зависимости от метода производства дисков, выделяют два основных типа — литые и штампованные. Оба типа популярны у автолюбителей и обладают определенными преимуществами.

Штампованные диски, как правило, делают из стали, в редких случаях из алюминиевых сплавов. Такие диски считаются «рабочей лошадкой»: хороши в эксплуатации, даже по бездорожью, просты в ремонте и имеют невысокую цену в сравнении с литым конкурентом.

Основной козырь литых дисков — это внешний вид. Современный дизайн в сочетании с широкой цветовой линейкой (от классического стального до поликолорной покраски) ярко выделяет «литье» на фоне «штамповки». За счет материала (алюминиевые сплавы) у литых дисков хорошая терморегуляция, препятствующая перегреванию тормозной системы. Такие диски лучше использовать на хорошо асфальтированных дорогах, т.

В какой-то степени эстетическую разницу между штампованными и литыми дисками компенсируют колпаки. Они имеют привлекательный внешний вид, имитирующий «литье», и модную покраску, как правило, в серебристо-черном или просто черном цвете. Колпаки легко и надежно монтируются на «штамповку», не закрывают ниппель, защищают тормозную систему от попадания грязи, соли и реагентов, не мешают естественной вентиляции дисков.

К перечисленным видам стоит добавить еще и сверхпрочные кованные диски, которые производят методом горячей штамповки. «Кованки» производят для спортивных авто и машин премиум-класса. За счет особой методики производства, кованные диски обладают повышенной прочностью, меньшим весом и большей ремонтопригодностью, по сравнению с литыми собратьями.

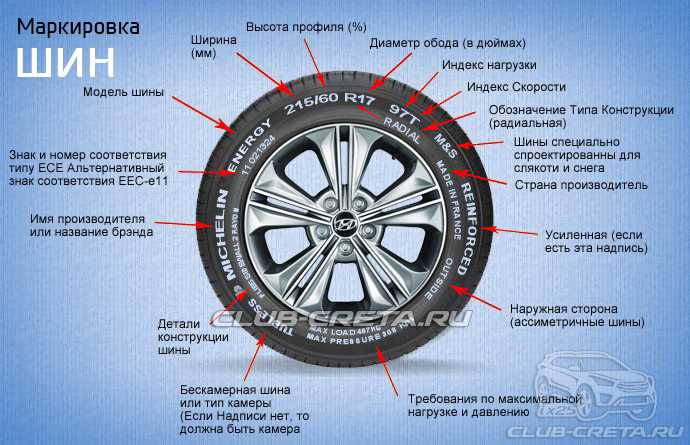

Окружность диска измеряется в дюймах (напомним, что в 1 дюйме 2. 54 см). Иногда перед числовым значением диаметра можно встретить маркировку R. Например: R13, R17 и т.д. Такая маркировка имеет исторические корни, и относится к строению корда (тканевого каркаса) шины.

54 см). Иногда перед числовым значением диаметра можно встретить маркировку R. Например: R13, R17 и т.д. Такая маркировка имеет исторические корни, и относится к строению корда (тканевого каркаса) шины.

R — означает, что волокна корда расположены радиальным образом. Раньше в ходу были также шины с диагональными волокнами, которые обозначались буквой D. Сейчас такие шины используется редко в силу того, что по качеству они в разы уступают радиальным.

Резюмируя, можно сказать, что R — это традиционная маркировка, которая больше относится к строению шины, чем к размеру диска. Теперь при виде буквы R возле диаметра диска или шины, вы не испытаете взрыв мозга, недоумевая почему перед диаметром стоит обозначение радиуса!

Необходимая информация по посадочному диаметру содержится в руководстве по эксплуатации авто. Там же, как правило, пишут, что не стоит пренебрегать указаниями производителя и использовать колеса другого диаметра.

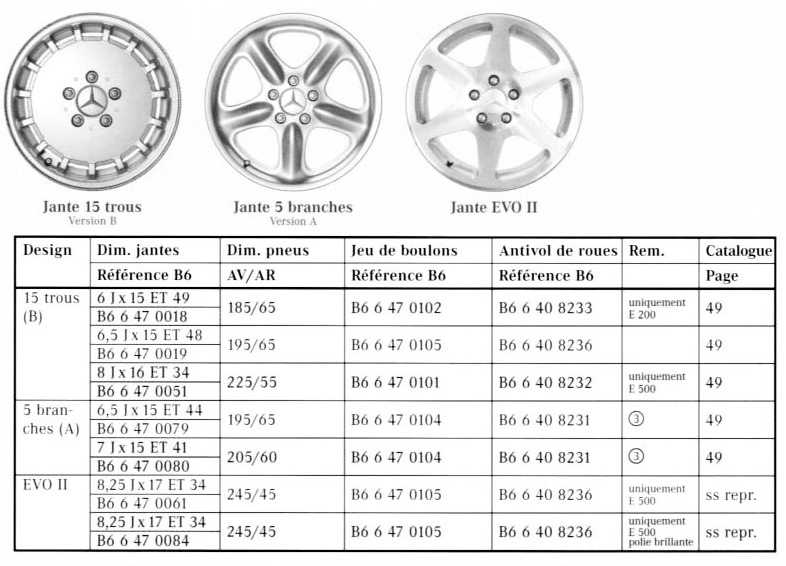

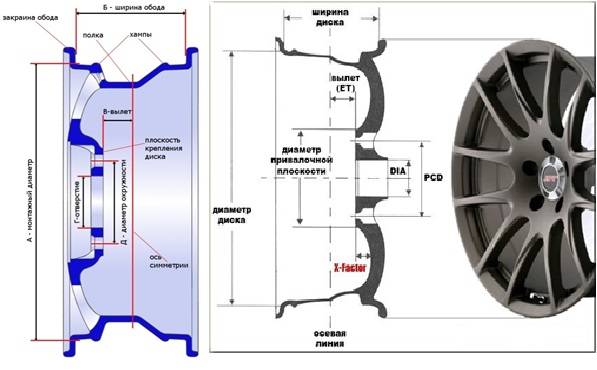

PCD (англ. Pitch Circle Diameter), или так называемая «разболтовка» — это диаметр окружности, на которой располагаются центральные оси крепежных болтов, а также количество этих болтов. PCD обозначается двумя числами через разделительный знак. Первое число обозначает количество отверстий под крепежи, второе — диаметр окружности. Например, 8×98, значит, что 8 болтов расположены на окружности 98 мм.

Среднее количество крепежных болтов варьируется от 4 до 5. Минимальное количество болтов 3, но существуют диски с 8 и даже 10 крепежами. При подборе диска важно соблюдать рекомендации производителя относительно PSD и не испытывать судьбу, пытаясь сэкономить на использовании дисков с меньшим количеством болтов или с меньшим крепежным диаметром.

Кажется, что диски со значениям PSD 4х98 и 4х100 — взаимозаменяемы, но это не так! Даже разница в 2 мм может вызвать биение колес, и даже самопроизвольное раскручивание болтов.

В тоже время существуют, так называемые универсальные диски, в которых, кроме PSD, предусмотрен альтернативный (дополнительный) диаметр с насверленными крепежными отверстиями — PSD2. Такие диски можно крепить как по основному, так и по дополнительному диаметру, без нарушения безопасности езды.

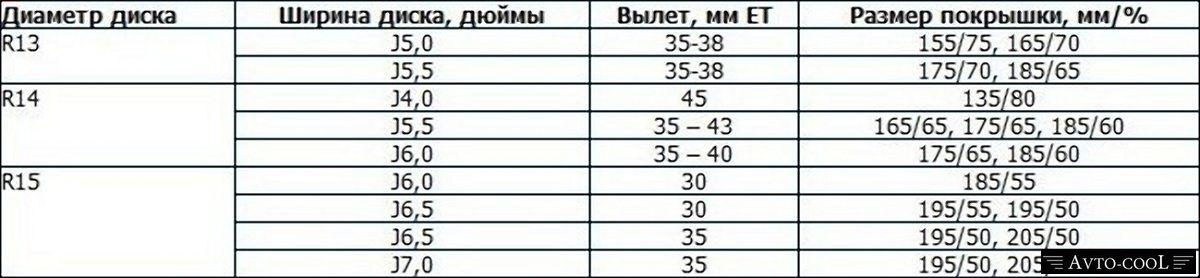

Ширина диска, как и диаметр, измеряется в дюймах и маркируется буквой J, JJ, D и т.д. Буква в маркировке указывает на форму закраин обода, от формы которого зависит особенность закрепления шины. Ширина обода важный параметр при подборе шины, ведь «резина» может эксплуатироваться только на дисках определенного размера.

Еще одна ключевая характеристика диска — это его вылет (сокр. по англ. ET). Он измеряется в миллиметрах и считается как расстояние между привалочной и центрально-продольной плоскостями колеса. Чтобы понять, о чем речь, представьте автомобильный диск. В его центре вы видите отверстие под ступицу, внутренняя сторона, которая будет прилегать к ступице, образует привалочную плоскость. С этим ясно? Идем дальше.

Чтобы понять, о чем речь, представьте автомобильный диск. В его центре вы видите отверстие под ступицу, внутренняя сторона, которая будет прилегать к ступице, образует привалочную плоскость. С этим ясно? Идем дальше.

Если вы видели много колес в своей жизни, то с легкостью вспомните, что центральное отверстие может быть в одной плоскости с внешней стороной диска, а может быть утоплено вовнутрь. В зависимости от этого выделяют нулевой, отрицательный и положительный вынос (вылет) диска.

Если внутренняя сторона центрального отверстия (крепежная плоскость) совпадает с продольной, то это нулевой вылет, т.е. крепежная плоскость, лежит посередине колеса. Если крепежная плоскость располагается дальше оси симметрии и ближе к машине, то это отрицательный вылет. Если же ближе к внешней стороне колеса, то это положительный вылет.

От самого вылета зависит не только внешний вид, но и работоспособность авто. При неправильном вылете диска может произойти смещение рулевой рейки, ухудшится управляемость, уменьшиться срок службы подвески, а также сами шины могут преждевременно износиться.![]()

Напоследок расскажем о более простых характеристиках, которые пусть в меньшей степени, но все-таки влияют на качество и стоимость автомобильных дисков. Первая из них — это диаметр центрального (ступичного) отверстия диска, или сокращенно DIA. Размер диаметра напрямую зависит от размера ступицы. В случаях, когда диаметр отверстия больше ступицы, установку диска осуществляют с помощью переходных (в другом наименовании — центральных) колец. В обратных ситуациях, когда диаметр ступицы больше центрального отверстия, смонтировать диск невозможно. Поэтому будьте внимательны, иначе вы будете носить свои колеса на руках, а не они возить вас!

Диск крепится к ступице или посредством болтов, или через шпильки, которые жестко закреплены на самой ступице. Для надежности, как правило, используют сферические или конические болты (гайки), которые «самоподтягиваются» во время движения авто. Определить ослабление крепежей можно по стуку, поэтому важно во время движения слушать своего «железного товарища».

Эстетической характеристикой дисков является их цвет. Здесь выбор ограничен лишь вашим бюджетом и вкусом. Сегодня на рынке представлена широкая линейка цветов, в первую очередь это касается литых дисков. Можно купить как классические хромированные варианты, так и диски антрацитового, бархатно-черного или алмазно-белого цвета. Также есть поликолорные исполнения с матовой или глянцевой поверхностью.

Чтобы полученная информация не вылетела из вашей головы после того, как вы закроете наш сайт, предлагаем закрепить знания и расшифровать несколько реальных маркировок из нашего каталога.

Готовы? Поехали!

Штампованный диск ТЗСК Lada Largus 15х6″ 4×100мм DIA 60.1мм ET 50мм расшифровывается так:

- 15×6″ — диаметр диска равен 15, а его ширина 6 дюймам;

- 4х100мм — PSD с 4 крепежными отверстиями по окружности 100 мм;

- DIA 60.1мм — это значение диаметра ступичного отверстия;

- ET 50мм — положительный вылет (вынос) обода.

И еще один пример: Литой диск Proma Двина 16×7″ 6×139.7мм DIA 109.7мм ET 0мм Алмаз матовый:

- 16×7″ — размер диска в дюймах: диаметр — 16, а ширина — 7 дюймов;

- 6×139.7мм — PSD с 6 крепежными отверстиями по окружности 139,7 мм;

- DIA 109.7мм — диаметр ступичного отверстия 109.7 мм;

- ET 0мм — вылет нулевой, т.е. крепежная плоскость совпала с осью симметрии.

При выборе автомобильных дисков стоит придерживаться нескольких простых рекомендаций от бывалых автовладельцев:

- 1. Изучите руководство по эксплуатации (мануал), где можно посмотреть рекомендуемые производителем PCD, ET и другие параметры.

- 2. Используйте специальные крепежи для монтажа дисков с конусным или сферическим окончанием.

- 3. Подбирайте PSD диска, как можно точнее к параметрам вашего авто, чтобы избежать биения и других негативных последствий.

- 4. Не вносите изменения в конструкцию купленных дисков, не растачивайте и не рассверливайте крепежные отверстия.

- 5. Соблюдайте рекомендованный размер вылета диска, чтобы не повредить ходовую часть и подвеску.

Напоследок добавим, что подобрать диски в нашем онлайн-гипермаркете можно, зная лишь марку и модель авто. Для этого необходимо воспользоваться фильтром, в котором нужно точно указать перечисленные данные. На основании их система подберет нужное наименование, рекомендованное заводом-изготовителем, а также подскажет альтернативные варианты замены.

Выбрать автомобильные диски

Смотрите также:

Как выбрать шины для автомобиля

Как выбрать моторное масло

Как выбрать аккумулятор для автомобиля

Как выбрать видеорегистратор

Как выбрать автокресло для ребенка

Рейтинг статьи:

рейтинг: 5 голосов: 10

Штампованная сталь по сравнению с литой сталью

Штампованная сталь по сравнению с литой сталью – какой вариант лучше всего подходит для ваших производственных нужд? Ответ всегда зависит от ряда факторов, таких как область применения детали, бюджет производителя, размер производственного цикла и крайний срок, допуск детали, отделка и любые другие конкретные потребности, которые могут возникнуть у производителя.

Штамповка стали и литье стали — совершенно разные процессы изготовления металла. При штамповке сталь подается в машину, а затем прессуется и формуется в определенную деталь. Для литья стали сталь нагревают в печи и заливают в форму, где она охлаждается, а затем извлекается.

Каждый тип стали имеет свои сильные и слабые стороны, многие из которых связаны с их обработкой. Стальные литые детали могут быть сложными и сложными без ущерба для допусков, а метод штамповки стали позволяет создавать большое количество простых деталей доступным способом. Понимание преимуществ и недостатков каждого метода и рассмотрение всех вариантов может означать разницу между надежными деталями или деформированными деталями, которые необходимо быстро заменить.

Независимо от процесса почти в каждой отрасли промышленности, где требуются металлические детали и компоненты, используется один из этих методов, от сельского хозяйства до обороны. В этой статье обсуждаются процессы, преимущества и недостатки штампованной стали по сравнению с литой сталью.

Процесс производства штампованной стали

При выборе метода изготовления деталей из штампованной стали или литой стали важно сначала рассмотреть процесс изготовления. Штамповка металла включает подачу листового металла в пресс, где инструмент и матрица используются для быстрого формирования желаемой детали или компонента.

Хотя термин «штамповка» используется для описания этого типа изготовления металла, металл может быть сформирован с использованием различных процессов.

- Штамповка: Этот процесс, также известный как штамповка, подает листовой металл в пресс, где инструмент и штамп превращают его в металлическую деталь.

- Чертеж: это штамповочная часть производственного процесса, которая создает основную форму заготовки. Два типа рисования поверхностный и глубокий. Хотя это похоже на штамповку, волочение используется для создания более глубоких деталей, чем может достичь штамповка.

- Гибка: Как следует из названия, стальная деталь прикладывается к матрице, и пуансон вдавливает металл, создавая желаемый изгиб.

- Тиснение: в этом процессе используются охватываемые и охватывающие роликовые штампы для создания выпуклых или утопленных рисунков на листовом металле без изменения общей толщины.

- Вырубка: Этот метод представляет собой процесс резки, при котором используется штамповочный пресс для удаления частей заготовки.

- Штамповка: Для этого процесса используется специальный штамповочный пресс для создания отверстий в штампованных стальных листах.

- Вырубка: Обычно на первом этапе производственного процесса вырубка разрезает большие участки рулонной или листовой стали на более мелкие части.

- Пробивка: Это позволяет формировать отверстия, прорези или другие типы вырезов в металлических деталях.

- Прорезь: Отдельный процесс, при котором одновременно изгибается и разрезается листовой металл для создания выступов или вентиляционных отверстий в заготовке.

- Обрезка с защемлением: это уникальный метод изготовления, при котором вертикальные стенки детали обрезаются путем защемления металла между двумя секциями инструментальной матрицы.

Вышеуказанные процессы не являются взаимоисключающими, и обычно штампованная сталь проходит несколько этапов штамповки, прежде чем желаемая деталь будет готова. Эта гибкость в производстве делает штампованную сталь по сравнению с литой сталью более желательным вариантом в определенных отраслях промышленности.

Применение штампованной стали

Использование штампованной стали вместо литой стали является популярным выбором в нескольких отраслях. Штампованные металлические детали остаются важным строительным блоком бесчисленных производителей. Эти детали можно найти в электронике, транспортных средствах, бытовой технике, медицинских принадлежностях и даже самолетах.

Процесс производства штампованной стали позволяет изготавливать самые сложные компоненты для массивных промышленных корпусов.

Вот несколько отраслей, которые используют штампованную сталь в своей повседневной деятельности.

- Аэрокосмическая промышленность требует строгого соблюдения качества и точности.

Производство деталей тщательно документируется с возможностью внесения корректировок в режиме реального времени без ущерба для стоимости.

Производство деталей тщательно документируется с возможностью внесения корректировок в режиме реального времени без ущерба для стоимости. - Жидкость В энергетике используются мощные гидравлические и пневматические системы, для работы которых требуются сложные фитинги. Металлические детали, такие как компоненты уплотнения клапана, кронштейны и монтажные фланцы, штампуются и используются в условиях высокого давления и суровых условий.

- Медицинская промышленность требует как долговечности, так и точности, поскольку ее оборудование напрямую влияет на здоровье людей. Штамповка металла позволяет точно проектировать и контролировать важные компоненты.

- Работа в нефтегазовой отрасли зависит от безопасности, контроля качества и эффективных деталей. Штамповка в этой отрасли используется для создания внутренних уплотняющих компонентов, шайб, кронштейнов и ручек, способных противостоять всем опасностям, связанным с этой отраслью.

Ржавеет ли штампованная сталь?

Окисление — кошмарное слово почти во всех отраслях промышленности, где для функционирования требуются металлические детали и компоненты. Штампованная сталь ценится за свою долговечность и долговечность, но ей нужна помощь, чтобы пройти дистанцию.

Штампованная сталь ценится за свою долговечность и долговечность, но ей нужна помощь, чтобы пройти дистанцию.

Часто в сталь добавляют сплавы и применяют различные методы отделки, чтобы сделать сталь устойчивой к ржавчине.

Итак, ржавеет ли штампованная сталь?

Ответ: «это зависит».

Сопротивление коррозии зависит от процентного содержания легирующих элементов в стали. Сплавы, такие как хром и никель, могут помочь улучшить коррозионную стойкость и стойкость к ржавчине, делая его почти устойчивым к ржавчине.

Процесс производства литой стали

Важные различия в деталях из штампованной и литой стали связаны с тем, как производится деталь. Стальное литье существует уже много веков, что свидетельствует о его ценности. Стальные литые детали используются для прочных машин и должны выдерживать большие нагрузки, удары и постоянное использование.

При производстве расплавленный металл заливают в заранее изготовленную форму. Затем металлу дают остыть, и деталь можно снять и обработать в зависимости от спецификаций производителя.

Затем металлу дают остыть, и деталь можно снять и обработать в зависимости от спецификаций производителя.

Существует два популярных метода литья стали: литье по выплавляемым моделям и литье в песчаные формы.

Литье по выплавляемым моделям Сталь

Литье по выплавляемым моделям, также известное как литье по выплавляемым моделям, ценится за способность производить детали с высокой детализацией. Этот метод работает как с цветными, так и с черными металлами, такими как легированная сталь.

Шаблоны для готовой детали собираются в форме из дерева, что упрощает изготовление нескольких деталей за один проход.

Литье по выплавляемым моделям из стали позволяет производить детали весом более 1000 фунтов; однако этим методом чаще отливают более легкие детали.

Сталь, литая в песчаные формы

Металлы с высокой температурой плавления имеют ограниченные возможности для литых деталей. Для литья в песчаные формы используются одноразовые песчаные формы, что является гибким и экономичным вариантом для производства стальных литых деталей.

Выкройка одной или нескольких деталей помещается в песчаную форму. Как и в других методах литья, жидкий металл затем заливают в форму и дают ему время остыть. Затем деталь выламывается из формы, а песок можно повторно использовать для создания новой формы при последующих отливках.

Литье в песчаные формы позволяет производить детали весом от нескольких унций до нескольких тонн и различной формы.

Каждый метод литья стали подходит для определенных отраслей промышленности.

Литая сталь Применение

- Производители газотурбинных двигателей руководствуются строгими стандартами и жесткими допусками. Компоненты топливной системы, различные корпуса, оборудование и вспомогательные системы производятся методом литья по выплавляемым моделям.

- Для оборонного сектора требуются детали, способные выдерживать высокие температуры, изменчивый климат и обладающие значительной долговечностью. Литая сталь используется в оружии, пропеллерах, клапанах и пусковых компонентах.

- В горнодобывающей промышленности требуются износостойкие и термостойкие детали для поддержания работы. Компоненты решетки, щетки и подающие ролики зависят от литых деталей.

- Железнодорожная промышленность использовала литую сталь для изготовления колес, рельсовых расчалок, ступиц колес, узлов и ряда других изделий. Детали такого размера и прочности можно легко получить с помощью литья.

Литая сталь и хрупкость

Обычно производители спрашивают о стали и хрупкости. Материал считается хрупким, если он разрушается без значительной пластической деформации и небольшой упругой деформации.

В зависимости от состава сплава сталь может стать хрупкой при более низких температурах, что делает ее непригодной для определенных применений.

Литая сталь отлично выдерживает внезапные удары, не деформируясь и не ломаясь, что делает ее отличным вариантом для деталей, которые должны выдерживать высокие нагрузки. Сталь обладает идеальным сочетанием пластичности и прочности, что делает ее чемпионом в конструкционных и механических применениях.

Прочность штампованной стали и литой стали

Прочность штамповки

- Стальные штампы доступны по цене и обычно служат в течение всего срока службы детали.

- Даже при нескольких процессах штамповки это быстрее, чем литье стали.

- Более низкая стоимость за единицу.

- Высокий уровень автоматизации означает снижение трудозатрат.

- При изготовлении простых деталей дешевле, чем литье.

Прочность литья

- Большая свобода дизайна благодаря более детальным и сложным проектам.

- Улучшенный контроль допусков при использовании стальных литых деталей.

- Превосходная отделка поверхности.

- Возможность создания глухих отверстий в деталях.

- Многоразовый песок для форм экономичен.

Недостатки штампованной стали и литой стали

Недостатки штамповки

- Дополнительные трудозатраты и механическая обработка при выполнении нескольких операций (например, резка, гибка и сварка).

- Меньший контроль допуска.

- Более сложная деталь увеличивает стоимость и требует большего количества компонентов в процессе штамповки.

- Меньшая гибкость формы и толщины металлической детали.

- Неиспользованный металлолом считается отходами и требует дополнительных затрат.

- Долгая подготовка к производству инструмента и штампов.

Недостатки литья

- Необходимо переделывать форму для каждого запуска с использованием песка и литья по выплавляемым моделям.

- Высокая вязкость жидкой стали требует дополнительных проверок и наблюдения в процессе охлаждения металла.

- Более высокая стоимость штампов для изготовления моделей – они должны выдерживать высокие температуры.

- Сталь подвержена пористости и окислению, что является проблемой при литье в холодной камере.

Почему при штамповке металлов используется смазка?

Штампованная сталь является популярным методом изготовления из-за относительно высокой скорости производства. Во время процесса штамп непрерывно формирует металлические листы в заданную форму. Все это движение создает трение, которое также генерирует огромное количество тепла.

Во время процесса штамп непрерывно формирует металлические листы в заданную форму. Все это движение создает трение, которое также генерирует огромное количество тепла.

Трение и нагрев наносят ущерб целостности как инструмента, так и поверхности матрицы, а также металлического листа.

Трение вызывает чрезмерный износ и царапины на инструменте и поверхности штампа. В долгосрочной перспективе это увеличивает стоимость двумя способами:

- Добавленное время на замену деталей (время, когда машина не работает, потому что нужно заменить деталь).

- Стоимость замены детали (работа по изготовлению инструмента, штампа и установке детали).

Трение также может создавать царапины на поверхности металлических листов в процессе изготовления. Поверхности должны легко скользить друг по другу, иначе они также будут создавать избыточное тепло. Это может изменить форму готовой детали и вызвать дополнительный износ инструмента и поверхности штампа.

Здесь на помощь приходит смазка.

Смазка помогает поверхности инструмента и штампа, а также листовому металлу формироваться вокруг друг друга. Это также помогает предотвратить складки, разрывы и разрывы штампованной стали.

Резюме

Выбор штампованной стали или литой стали может быть трудным решением. В целом, он идеально сочетает в себе прочность и пластичность, что делает его идеальным выбором металла для бесчисленных отраслей промышленности. В конечном итоге процесс зависит от двух основных факторов: частичная заявка и бюджет.

Хотя штамповка идеально подходит для изготовления простых деталей и крупносерийного производства, детали из литой стали ценятся за их сложность и допуски. Однако оба метода требуют более длительного времени подготовки к производству из-за необходимости использования инструментов, изготовления штампов и автоматизации.

Если вам нужна помощь в поиске подходящего партнера-производителя, свяжитесь с нашей командой.

Специалисты говорят о том, что у него может быть0002 У нас были патенты, анонимный пользователь Твиттера и читатель, утверждающий, что Tesla Model Y будет больше полагаться на литье, чем любой другой серийный автомобиль.

К разговору присоединились еще три специалиста, и, хотя они не во всем согласны, они считают, что литые детали станут неотъемлемой частью стратегии Tesla в отношении ее самого доступного внедорожника. Или это просто высокий хэтчбек?

К разговору присоединились еще три специалиста, и, хотя они не во всем согласны, они считают, что литые детали станут неотъемлемой частью стратегии Tesla в отношении ее самого доступного внедорожника. Или это просто высокий хэтчбек?Видео выше принадлежит Питеру Томпсону, который уже помог объяснить структуру напряженной обшивки Tesla Cybertruck. Он не думает, что использование кастинга настолько широко, как сказал нам Майкл Колдрен. Тем не менее, он идет дальше, чем использует только изображения, представленные Tesla в четвертом квартале 2019 года.отчет.

Томпсон также проанализировал изображения в разрезе, на которых показана структура модели Y, и сравнил их с моделью 3. Он видит там детали, которые, похоже, были отлиты, но не верит, что дверные рамы и пороги отлиты, как это сделал Колдрен. На самом деле, как и Арно Конте, еще один из наших читателей с большим опытом в этой области.

Контет проработал более 20 лет в автомобильной промышленности и в настоящее время «работает инженером в компании, производящей теплообменники для грузовых автомобилей, которые имеют как штамповки, так и отливки». Проверьте, что он говорит о обесцвечивании.

Проверьте, что он говорит о обесцвечивании.

«Изменившая цвет деталь представляет собой горячеформованную конструкционную панель UHSS. Остальные холодноформованы, как и все остальные. Для покрытия больших, в основном плоских поверхностей, стоимость листового металла трудно подобрать, а внешний вид поверхности почти невозможен».

Роберт Дж. Шефер, владелец и основатель 3D Accuracy, также сказал, что дверные рамы штампованы, а не отлиты, «за исключением областей внутри красных рамок, которые я нарисовал на рисунках 1 и 3». Вы можете увидеть их ниже.

«Детали имеют несколько ребер, что очень часто встречается в литых деталях, так как придает им прочность. Эти ребра кажутся толще, чем толщина обычной штампованной детали, что также указывает на литье. Вы также заметите, что ребра имеют изогнутую форму. Гораздо проще создать этот тип геометрии, обрабатывая ее на станке с ЧПУ в литейной форме и отливая деталь, чем пытаться сварить вместе множество небольших штампованных деталей необычной формы.

На литых деталях вы также заметите несколько выступов, которые представляют собой круглые выступы с отверстием в центре. Они часто используются для сборки деталей вместе с использованием саморезов или отверстий с резьбой после отливки для крепежных винтов. Это обычная геометрия отливки».

Даже Колдрен не уверен насчет дверной рамы и порогов. Он предпочитает работать с этим как с возможностью.

«Двигаясь влево, сероватые пятна кажутся связанными с жарой. Помните: в методе литья расплавленный алюминий вдавливается в полости, которые формируют форму различных секций. Алюминий плавится при температуре 660 градусов по Цельсию или 1220 градусов по Фаренгейту, что довольно жарко. Изменение цвета некоторых частей отливки в зависимости от охлаждения формы не было бы чем-то необычным.

Самый дальний изгиб выглядит как кривая, которая еще не сформировалась полностью, но в этом нельзя быть уверенным.

Переходя к частям, в которых они совпадают, они очень похожи. Не только эта внутренняя сторона задней колесной ниши, но и боковые конструкции кузова и стойки, которые их соединяют, как вы можете видеть на изображении ниже, сделаны Contet.

Не только эта внутренняя сторона задней колесной ниши, но и боковые конструкции кузова и стойки, которые их соединяют, как вы можете видеть на изображении ниже, сделаны Contet.

Если вы сравните его с тем, что Томпсон также представил в видео (сделайте это с помощью нашего инструмента выше) и изображением слева среди тех, что прислал нам Шефер, вы увидите, что три специалиста согласны с литыми частями, которые Модель Y представит и причины их присутствия. Об этом говорит Конте.

«Есть большой литой задний подрамник. Он объединяет множество функций и точек крепления (это понравится нижней части), обеспечивает большую жесткость (это понравится задним двигателям и подвеске) и ударопрочность (это понравится людям внутри).

Спереди он будет соединяться с аккумулятором, повторите то же самое с передней частью автомобиля, и вы получите хороший электроскейтборд, состоящий из 3 основных частей, сшитых вместе для хорошей управляемости, и пяти звезды на краш-тестах.

Некоторые OEM-производители будут использовать трубы, профили и литые детали меньшего размера вместо больших, но по тому же принципу».

Если другие автопроизводители делают то же самое, но в меньших масштабах, что же такого особенного в литых деталях Model Y? Конте также объясняет это.

«Это более обширный подрамник, чем обычно, он идет из стороны в сторону в поперечном направлении, а бампер — в продольном направлении. Похоже, что он сделан методом литья под высоким давлением. Эта форма будет довольно массивной. Сделать это правильно и прямо, безусловно, можно считать передовым производственным методом».

Шефер соглашается.

«Из-за расположения литой детали она, вероятно, используется для крепления компонентов заднего двигателя/привода и/или компонентов подвески к автомобилю. Я полагаю, что литая деталь будет лучше справляться с крутящим моментом двигателя, чем штампованные компоненты, поскольку она имеет ребра для прочности и жесткости, которые предотвратят скручивание или деформацию автомобиля в этой области при резком ускорении.

Все знают, что у Теслы большой крутящий момент».

Другими словами, литые детали должны быть очень жесткими, а не служить зоной деформации, как сказал нам Колдрен.

«Литые детали не обеспечивают «делюкс зоны деформации»! Литые детали не деформируются при ударе, они раскалываются на куски».

Schaefer также работает с возможностью того, что литые компоненты могут не быть частью тела, но большинство изображений показывают обратное. В любом случае, поскольку у нас нет официального объяснения Теслы, он просто осторожен.

«Если эта литая деталь является частью автомобиля, то я предполагаю, что есть еще один компонент, который будет установлен поверх этой детали в области колесной арки, показанной на рисунке 3. Я думаю, что для закрытия потребуется компонент крышки. закройте все отверстия между ребрами, чтобы дорожный мусор не скапливался в отверстиях. Покрытие также снизит турбулентность ветра и сопротивление в этой области.

Второй вариант заключается в том, что литые детали являются не частью автомобиля, а частью сборочного приспособления для позиционирования штампованных панелей во время сварки/сборки. Я не верю, что это так, но мне кажется, что на рисунке 3 расстояние между отлитой деталью и штампованной дугой колесной арки кажется слишком узким для того, чтобы покрышка могла поместиться туда, не задевая обо что-то. Опять же, на этом снимке действительно трудно судить о расстоянии. Без фотографий с других ракурсов это в лучшем случае предположение».

Тем не менее, эти специалисты видят более крупные литые детали, чем используют большинство автопроизводителей, но они не будут использоваться для всей рамы автомобиля, которую они могут видеть. Contet добавляет соответствующее предупреждение, связанное с патентами, которые мы показали, и это предполагает это. И кое-что говорит о Cybertruck.

«Подача заявки на патент не означает, что вы будете ее использовать.

Производство деталей тщательно документируется с возможностью внесения корректировок в режиме реального времени без ущерба для стоимости.

Производство деталей тщательно документируется с возможностью внесения корректировок в режиме реального времени без ущерба для стоимости.

На литых деталях вы также заметите несколько выступов, которые представляют собой круглые выступы с отверстием в центре. Они часто используются для сборки деталей вместе с использованием саморезов или отверстий с резьбой после отливки для крепежных винтов. Это обычная геометрия отливки».

На литых деталях вы также заметите несколько выступов, которые представляют собой круглые выступы с отверстием в центре. Они часто используются для сборки деталей вместе с использованием саморезов или отверстий с резьбой после отливки для крепежных винтов. Это обычная геометрия отливки».  Некоторые OEM-производители будут использовать трубы, профили и литые детали меньшего размера вместо больших, но по тому же принципу».

Некоторые OEM-производители будут использовать трубы, профили и литые детали меньшего размера вместо больших, но по тому же принципу».  Все знают, что у Теслы большой крутящий момент».

Все знают, что у Теслы большой крутящий момент».