Производство натурального каучука: Натуральный и синтетический каучук — свойства каучука | ПластЭксперт

Содержание

Производство натурального каучука — новости topof.ru

Представляем Вашему вниманию несколько обновленную статью, которую мы подготовили еще в 2006 году. Наши постоянные посетители, наверняка, ее вспомнят.

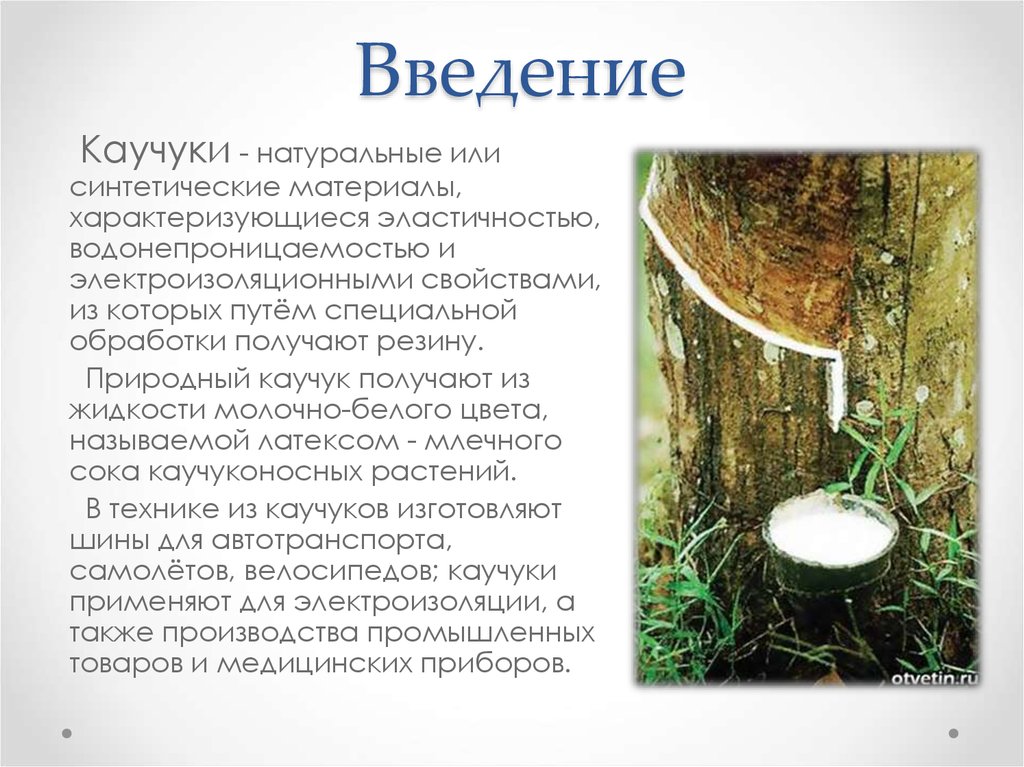

Многие заводы производят каучук, который получают из млечного сока, сочащегося из разрезов на коре деревьев. Этот сок вырабатывают специальные растения, называемые млечниками. Вообще считается, что биологическая функция этого сока заключается в защите от травоядных животных, и/или что млечный сок — место «свалки» для промежуточных продуктов метаболизма или запасы биосинтетических материалов. Все латексы – эмульсионного вида водные суспензии из нерастворимых материалов, которые могут включать в себя алкалоиды, терпены, смолы, фенольные смолы, белки, сахар, и углеводороды длинной цепи. Не все млечные соки являются эластичными; те, которые являются, содержат углеводороды длинной цепи. Некоторые млечники используются для получения смол и их алкалоидов (опиум).

Каучук — сгущенный, эластичный латекс. Растения, которые производят эластичный млечный сок, являются в значительной степени неотропическими. Товарный каучук производится из млечного сока Hevea brasiliensis. Водоотталкивающие и эластичные свойства различных каучуковых деревьев были обнаружены еще коренными американскими культурами, ацтеками или ранними протоамериканцами, и племенами Южной Америки.

Изначально он собирался с дикорастущих деревьев Южной Америки, а теперь 90 % резинового производства получает сырье с плантаций каучуковых деревьев в Юго-Восточной Азии. Ниже обозначена краткая схема получения натурального каучука (в Таиланде).

На этих каучуковых деревьях видны диагональные насечки, оставленные специальным ножом. Такие плантации могут производить каучук много лет, но, к сожалению, эту плантацию заменил дождевой лес.

Каждую ночь человек, занимающийся надрезами, должен удалить тонкий слой коры по нисходящей спирали на стволе дерева. Если это сделано тщательно и надлежащим образом, то этот надрез будет сочиться млечным соком в течение 5 лет. Дальний конец спирали на коре тем временем потихоньку заживает. Спираль позволяет соку стекать прямо к специальной собирающей емкости. Работа производится ночью — таким образом, сок будет сочиться дольше.

Если это сделано тщательно и надлежащим образом, то этот надрез будет сочиться млечным соком в течение 5 лет. Дальний конец спирали на коре тем временем потихоньку заживает. Спираль позволяет соку стекать прямо к специальной собирающей емкости. Работа производится ночью — таким образом, сок будет сочиться дольше.

Надрез сделан, и млечный сок каучуконосного дерева начинает медленно стекать вниз по спирали. У млечников имеется защитный механизм, так что при производстве необходимо отражать нападение насекомых.

У основания спирали есть специальная емкость, и сок стекает в нее – и так с каждого дерева, каждую ночь. Раз в сутки, ночью удаляется новый тонкий слой коры, и спираль немного понижается. Шрамы, видные здесь, примерно 2-х месячной давности. Когда на дерево нанесена спиральная зарубка, рабочий ждет до утра, чтобы собрать млечный сок.

Теперь млечный сок начинает капать в чашку. Каждую ночь дерево принесет от 1/2 до 3/4 емкостей сока прежде, чем порезы на коре прекращают сочиться. Собирают сок ночью, когда влажность особенно высока, и таким образом истечение сока продлевается максимально возможным образом. Забирают его утром.

Каждую ночь дерево принесет от 1/2 до 3/4 емкостей сока прежде, чем порезы на коре прекращают сочиться. Собирают сок ночью, когда влажность особенно высока, и таким образом истечение сока продлевается максимально возможным образом. Забирают его утром.

Млечный сок коагулируется в металлических чашах при участии разбавленной кислоты. Эта чаша заполнена мягкой лепешкой сгущенного млечного сока. Потребовался сок от 20-30 каучуковых деревьев, чтобы заполнить ее.

После коагуляции лепешку сырого каучука нужно прокатывать особым образом, чтобы удалить воду, и промыть, чтобы удалить кислоту. Рабочий использует деревянный ролик, чтобы сжать каучук и отжать кислую воду. Скаты стола покрыты металлом, и таким образом вода течет далеко от рабочего. Позже лепешка сырого каучука будет пропущена через роликовый отжим, чтобы закончить процесс.

После того, как отжим закончен, полоса сырого каучука высушена на стойке и просушена на древесном огне. Здесь лента сырого каучука сохнет рядом с готовой полосой продымленного каучука. Такой «прокуренный» каучук продается и отправляется изготовителям резиновой продукции. То, что мы видим рядом с просушиваемой полосой продымленного каучука, и есть последний уровень используемых роликов.

Здесь лента сырого каучука сохнет рядом с готовой полосой продымленного каучука. Такой «прокуренный» каучук продается и отправляется изготовителям резиновой продукции. То, что мы видим рядом с просушиваемой полосой продымленного каучука, и есть последний уровень используемых роликов.

С появлением технологии производства синтетических каучуков, резиновая промышленность перестала быть всецело зависимой от природного каучука, однако синтетический каучук не вытеснил природный, объем производства которого по-прежнему возрастает, а доля натурального каучука в общем объеме производства каучука составляет 30%. Ведущими странами-производителями натурального каучука являются Таиланд, Индонезия, Малайзия, Вьетнам, Китай. Благодаря уникальным свойствам натурального каучука, он незаменим при производстве крупногабаритных шин, способных выдерживать нагрузки до 75 тонн. Лучшие фирмы-производители изготавливают покрышки для шин легковых автомобилей из смеси натурального и синтетического каучука, поэтому до сих пор главной областью применения натурального каучука остается шинная промышленность (примерно 70%).

Во многих странах в начале 20 века исследовались местные виды растений. В Советском Союзе систематический поиск растений-каучуконосов предпринимался в 1930-х, общий список таких растений составил 903 вида. Наиболее эффективные каучуконосы, в частности Тянь-Шанский одуванчик кок-сагыз, выращивали на полях России, Украины, Казахстана, работали заводы по выделению каучука, который по качеству считался не уступающим каучуку из гевеи (Hevea brasiliensis). В конце 1950-х с увеличением производства синтетического каучука возделывание одуванчика-каучуконоса было прекращено.

- 15.08.22

- 15.08.22

- 13.07.22

Натуральный каучук: основные свойства, производство, применение

Каучук, говоря сухим языком, это полимер, натурального происхождения, в основании которого лежит полиизопрен. После проведения операции вулканизации из него получают резину.

После проведения операции вулканизации из него получают резину.

Природный каучук

Натуральный каучук применяют при изготовлении покрышек, амортизирующих устройств, санитарных и гигиенических предметов.

Содержание

История открытия натурального каучука

Человечество знает это сырье достаточно давно, по крайней мере, южноамериканские инки еще до прибытия на материк Христофора Колумба играли в мяч, сделанный из обработанного латекса.

Этот материал добывался из сока дерева под названием Гевея. Изначально он обладает белым цветом, но с течением времени, он начинает твердеть и менять цвет на темно-коричневый или черный.

Индейцы уже в те времена применяли его для изготовления тканей, обуви, емкостей для переноса и хранения воды и, конечно, использовали шарики, сделанные из этого материала, для развлечения.

Но предметы, изготовленные из натурального качества в теплую погоду, начинали прилипать, а в холодную становились очень хрупкими.

После того, как испанские моряки привезли натуральный каучук привезли в Старый свет, прошло более 300 лет, прежде чем его начали рассматривать, но как диковинный материал, а как сырье для производства разного типа продукции.

Предпринимались разные попытки изготовления обуви и одежды и, как правило, все кончалось неудачей. Это длилось до 1839 года, пока ученый Чарльз Гудьир (Charles Goodyear) не открыл процесс вулканизации каучука. На основании результатов ранее проведенных исследований, он провел эксперимент – на каучук нанес слой серы и положил на разогретую печь. Результатом такого эксперимента стало появление первого в мире образца резины. Этот процесс назвали вулканизацией.

История открытия натурального каучука

Изобретение процесса вулканизации привело к массовому внедрению натурального каучука. Уже с середины XIX века процесс производства изделий из резины принял массовый характер и того сырья, которое добывали из гевеи стало не хватать, не смотря на то, на острове Ява, Суматра были основаны плантации на котором выращивали это растение.

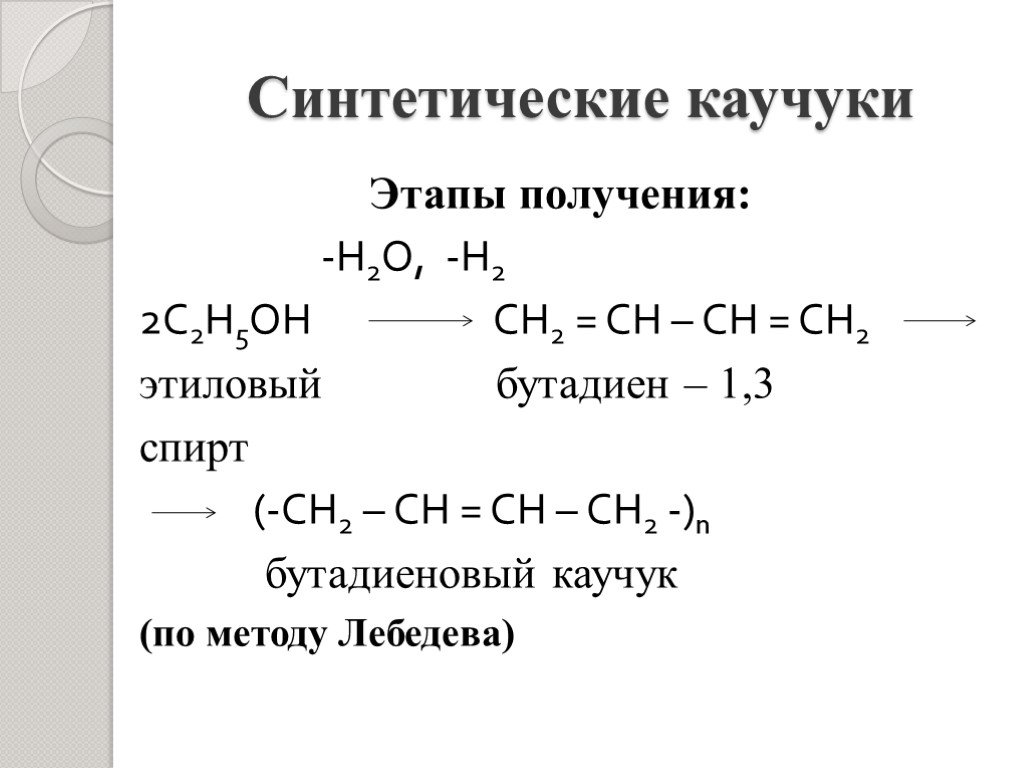

Таким образом, перед химиками встала задача по получению материала, способного заменить натуральное сырье. На решение этой задачи ушел целый век. В процессе, проводившихся исследований, которые проводились во многих странах, стало ясно, что для получения заменителя необходимо устранить следующие проблемы:

В процессе, проводившихся исследований, которые проводились во многих странах, стало ясно, что для получения заменителя необходимо устранить следующие проблемы:

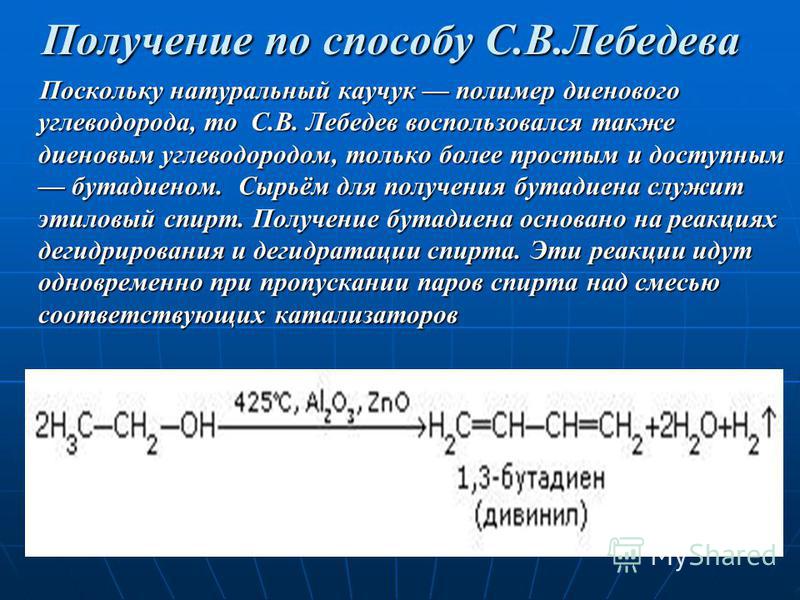

- Синтезировать изопрен из других материалов.

- Осуществить полимеризацию полученного изопрена.

- Выявить вещества, способные оставить распад каучука.

Лишь в тридцатых годах ХХ века ученые смогли создать установку по промышленному производству синтетического каучука. Кстати, сложно переоценить вклад отечественных ученых в решение задач по производству синтетического каучука.

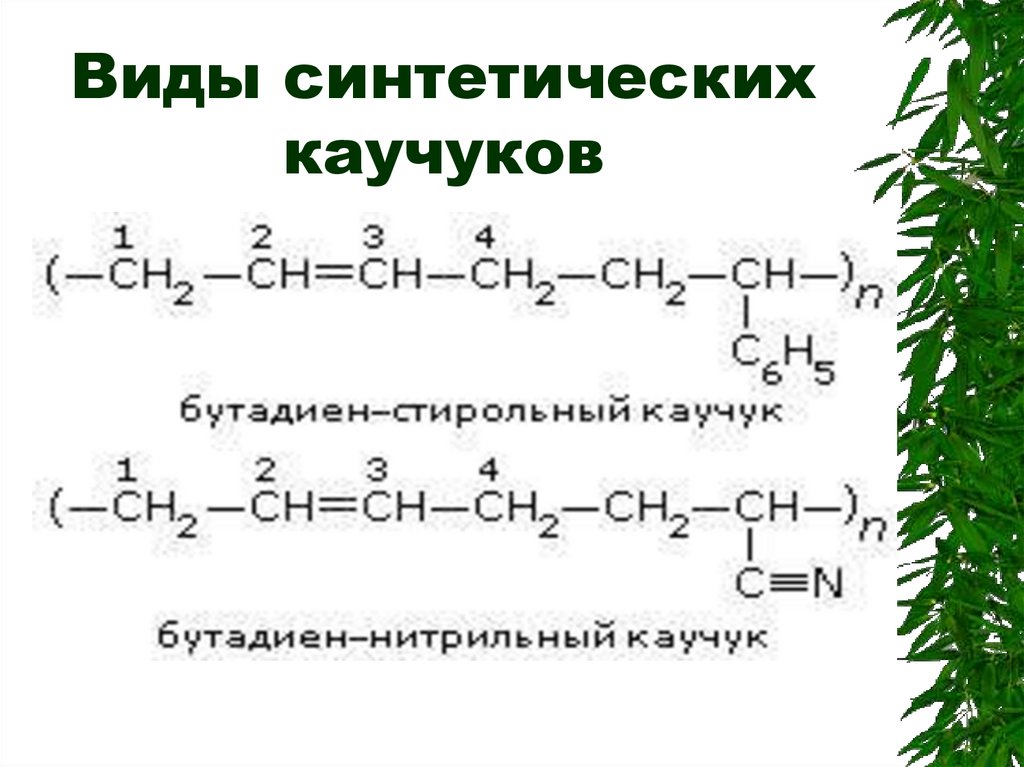

Для синтеза искусственного сырья был использован дивинил, получаемый из спирта. То есть натуральный и синтетический каучук, производят на основе разных веществ.

Процесс производства натурального каучука

Производство натурального сырья основано на коагуляции латекса, так называют сок, выделяемый каучуконосами. Другими словами, в процессе производства, происходит укрупнение частиц мелкого размера, содержащихся в латексе в более крупные.

Получение натурального каучука

Как уже отмечалось, латекс, в том или ином виде содержится во многих растениях, прием он может находиться в корневой системе и стебле, такой каучук называют паренхимным, тот, который, содержится в листьях называют хлоренхимным, а тот, который находят в млечном соке называют латексным или латекс.

Практически весь натуральный каучук добывают из деревьев. С момента начала промышленной добычи этого сырья ни одно растение не превзошло гевею. Она изначально росла в Южной Америке и до сих пор из нее добывают 96% натурального продукта в мировой экономике. Млечный сок, который несет в себе латекс начинают добывать из этого растения с момента достижения им 12 лет. Одно дерево может выдать от 3 до 7,5 кг продукта в год. Как только дерево перестает выделять сок, его удаляют с плантации и отправляют на переработку.

Латекс состоит из:

- воды до 70%;

- натурального каучука – 25 – 70%;

- протеина и натуральных минералов 1 – 2 %.

Для добычи латекса на стволе растения выполняют надрез в виде буквы V, из него добывают порядка 45- 60 г сырья. Добытое молочко сливают в один большой поддон. В нем добытое сырье отстаивают длительное время, и тут происходит реакция получения натурального каучука.

V-образный надрез на стволе дерева Гевея

Через определенное время молочко становится плотной массой, которую в последствии пропускают через валковый пресс. Это необходимо для избавления от лишней влаги. В итоге такой обработки образуется плотный брикет. На завершающем этапе, полученный полуфабрикат проходит сушку, и масса меняет цвет с белого на темный.

После сушки, полуфабрикаты готовят к отправке на предприятия по переработке натурального каучука. На них полученное сырье проходит операцию вулканизации каучука и происходит синтез готовой продукции – резины.

Промышленная революция, свершившаяся на рубеже XIX – XX веков вызвала рост потребности в каучуке. Это привело к тому, что стали появляться новые плантации и кроме Южной Америки гевею стали выращивать в Малайзии, во Вьетнаме и пр.

Производительность одного гектара плантации составляет порядка 1 – 2 тн каучука в год.

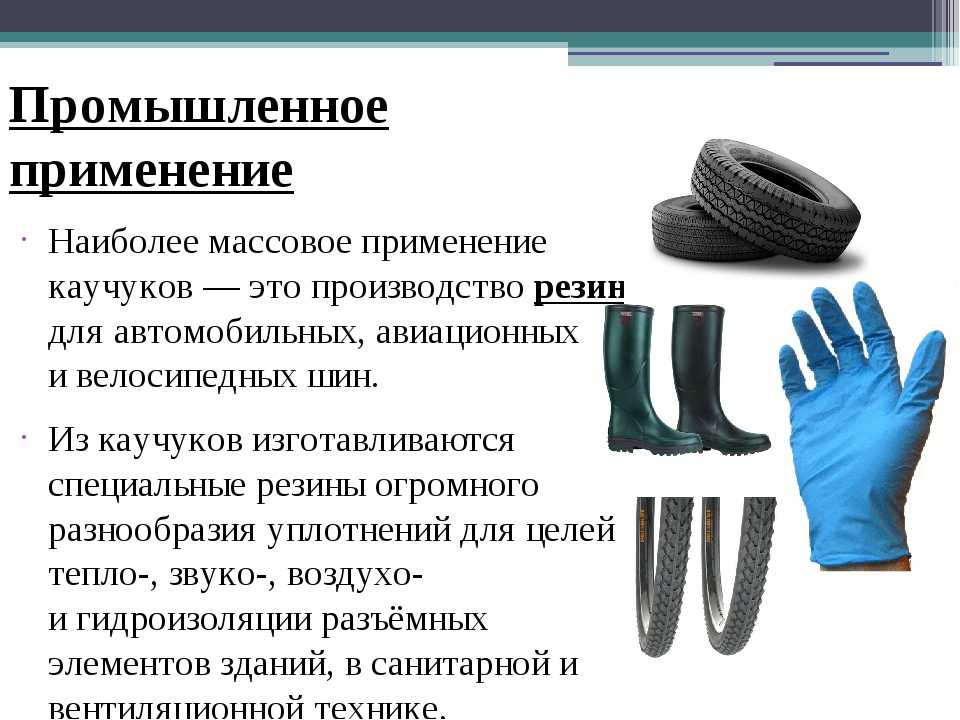

Промышленное применение

Самое массовое использование природного каучука на практике — это изготовление резины. В основе этого процесса лежит реакция вулканизации, разработанная еще в XIX веке.

Для получения резины, в сырье добавляют различные компоненты, способствующие образования длинномерных молекул, соединенных между собой поперечными связями. Такое строение и обеспечивает резине возможность сжатия и растяжения практически при любой температуре.

Промышленное применение натурального каучука

Продукт вулканизации – резина предназначается для применения различных отраслях. Е применяют для производства покрышек и камер для любой техники, работающей на колесном ходу.

Кроме того, каучук служит основой для производства различных уплотнений применяемых для работ по тепло-,гидро- и звукоизоляции.

- Покрышки из натурального каучука

- Натуральный каучук в роли уплотнителя

Каучук применяют и в такой отрасли как ракетная. Его используют как основу для производства твердого топлива для ракет. В частности он используется как топливо, а наполнителем выступает порошок селитры, а окислителем выступает перхлорат аммония.

Важнейшие виды натурального каучука

В 1969 году вступил в действие стандарт, регламентирующий качества природного продукта. В нем весь каучук разделен на 8 типов, состоящих из 35 сортов. К основным можно отнести:

- рифленый смокед-шит, иногда его называют копченый лист;

- светлый креп, он имеет светло-кремовый цвет и множество других.

Качество природного каучука оценивают по результатам осмотра и верификации его с эталонным образцом. Кроме этого, применяется классификация каучука в соответствии с техническими нормами и правилами. В них нормируются количества допустимых примесей.

Кроме этого, применяется классификация каучука в соответствии с техническими нормами и правилами. В них нормируются количества допустимых примесей.

Формы натурального каучука

Кроме природного каучука предприятия — изготовители проивзодят целую гамму продукции с разными технологическими параметрами и механическими характеристиками они могут быть произведены в различной форме, например, в порошкообразной форме. Компании-производители этого сырья постоянно ведут исследования в части улучшения качества природного каучука и роста отдачи каучуконосов.

Одна из разновидностей каучука – это гуттаперча, иногда ее называют балата. Ее добывают в Малайзии. Гуттаперча отличаеться меньшей эластичностью. Это вызвано тем, что она имеет другое строение макромолекул. Эту разновидность каучука в начале ХХ века использовалась для изоляции морских кабелей связи. Надо отметить, что этот полимер не нашел массового использования в промышленности. В наши дни ее применяют для изготовления жевательной резинки. Кроме этого ее применяют дантисты, для приготовления пломб. Еще одно применение гуттаперчи – изготовление мячей для гольфа.

Кроме этого ее применяют дантисты, для приготовления пломб. Еще одно применение гуттаперчи – изготовление мячей для гольфа.

Сорта марки RSS

Это изделие состоит из каучука, который обработали коагуляцией и просушенных при помощи дыма. После просушки, листы разделяют на три основных сорта. Сорт RSS1- это самый чистый продукт, но самым распространенным принято считать RSS3. Самым чистым сортом является RSS1, однако наиболее распространенным является RSS3. Сорта этой группы применяют тогда, когда необходимо максимально твердое сырье. Каучук этой марки идет на изготовление покрышек, облицовку стен и пр. Вместе с тем, эта марка считается самой трудной для обработки.

Производители натурального каучука руководствуются в своей работе нормативами TSR- Technically Specified Rubber – Технические Специализированные Каучуки. Эти нормы вступили в силу более 40 лет назад.

Этот нормативный документ регламентирует требования по качеству природного каучука, а также метода контроля каждого из существующих сортов продукции. В этом же документе предусмотрена единая система упаковки. Готовую продукцию укладывают в кипы в плотную полиэтилен. Вес такой кипы не должен превышать 35 кг. Готовые кипы, в количестве 36 штук, помещают на европоддон и обматывают пленкой. Вес такого поддона составляет 1260 кг.

В этом же документе предусмотрена единая система упаковки. Готовую продукцию укладывают в кипы в плотную полиэтилен. Вес такой кипы не должен превышать 35 кг. Готовые кипы, в количестве 36 штук, помещают на европоддон и обматывают пленкой. Вес такого поддона составляет 1260 кг.

В TSR внесены сорта природного каучука:

- TSR CV сорт каучука со стабильной вязкостью;

- TSR L сорт обладающей светлой окраской;

- TSR 5, 10, 20 марки каучука синтезированного в результате коагуляции.

Все производители, которые производят и поставляют натуральный каучук, должны в обязательном порядке принять и следовать точным нормам для отдельных сортов продукции. В странах, где расположены самые крупные плантации, и мощности по производству каучука разработали и внедрили собственные нормы, на основании TSR, так в Индонезии работают нормы SIR, в Таиланде STR.

Сравнительные свойств каучуков и резин

Натуральный и синтетические каучуки нашли свое применение во многих отраслях промышленности, изделия из этих материалов мы каждый день видим на своей кухне или гараже.

Основанием натурального каучука служит полиизопрен. Вулканизация позволяет изготавливать высококачественную резину, применяемую для изготовления покрышек, амортизационных устройств, предметов гигиены и санитарии.

Каучуки марки БСК (бутадиен-стирольные) тоже применяют для производства покрышек и камер для транспортных средств на колесном ходу. Кроме того из нее производят материалы, которые будут работать в условиях повышенной истираемости, например, ленты для конвейеров или подошвы для обуви. Еще один тип синтетических каучуков – изопреновый. Их применяют для изготовления спортивного инвентаря.

Кремнийорганические каучуки применяют для производства уплотнителей, иллюминаторов, трубопроводных систем для транспортировки воздуха с разной температурой. Свойства этого синтетического материала позволяют его использовать для работы с маслами, топливом и пр. Кроме этого, этот материал биоинертен, то есть не вступает в контакт с биологическими объектами и это позволяют его использовать для применения его для производства искусственных органов, например, эндопротезов.

Разработка и внедрение в серийное производство искусственных заменителей привело к расширению использования этих материалов в промышленности, строительстве и быту. Особенно это важно, потому что, многие параметры синтетических заменителей превосходят характеристики натуральных, например, стойкость к износу или воздействию УФ излучения.

- Сравнительные свойства каучуков

- Расшифровка сравнительных свойств каучуков

Но это не означает, что работы по производству и исследованию натуральных каучуков прекращены. Практически все компании, производящие натуральный продукт постоянно продолжают работы по его совершенствованию, модификации и повышению отдачи каучукового молочка с существующих плантаций. Дело в том, что у натурального сырья есть определенные свойства, которые недоступны для синтетических аналогов.

Мировой кризис 2008 года, природные катаклизмы в азиатском и южноамериканских регионах привели к снижению производства натурального каучука на 4%, но с течением времени его производство восстановилось и постоянно, но с разным ускорением, стремится в верх. Среди мировых лидеров по потреблению этого продукта можно назвать КНР – свыше 4 000 тыс. тонн в год, Индию – свыше 1 000, но более 70% из этого объема приходится на долю натурального продукта.

Среди мировых лидеров по потреблению этого продукта можно назвать КНР – свыше 4 000 тыс. тонн в год, Индию – свыше 1 000, но более 70% из этого объема приходится на долю натурального продукта.

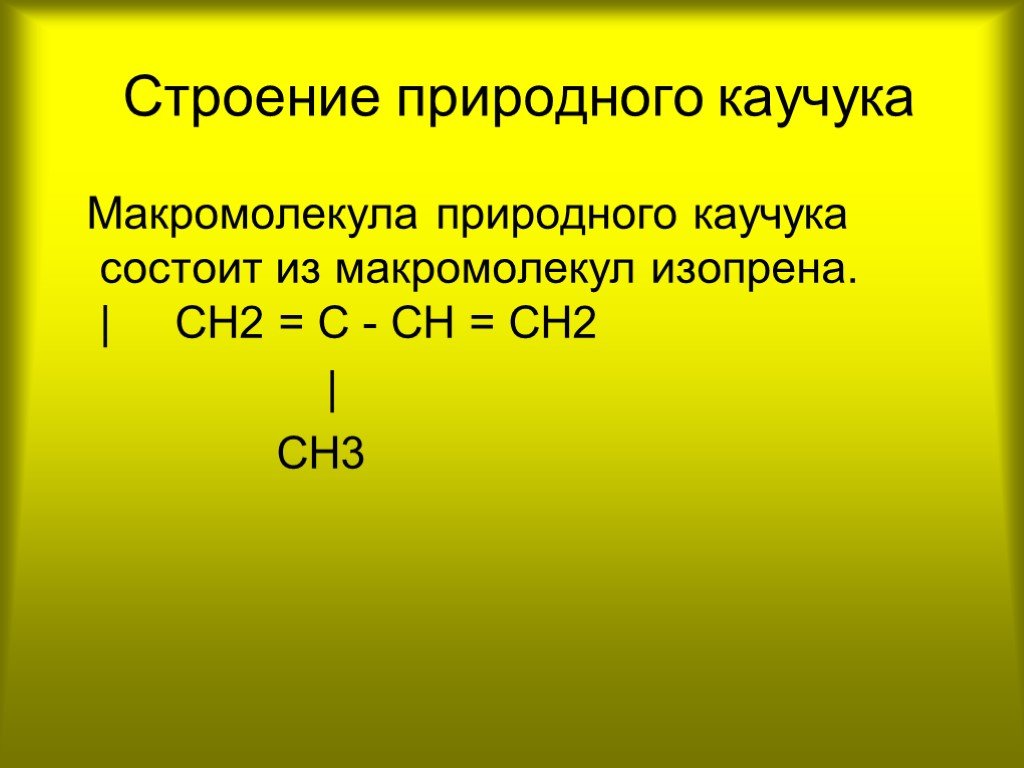

Состав и строение натурального каучука

Природный каучук – это высокомолекулярный углеводород. Его молекулы содержат, так называемые двойные связи, обеспечивающие этому материалу химические свойства каучука

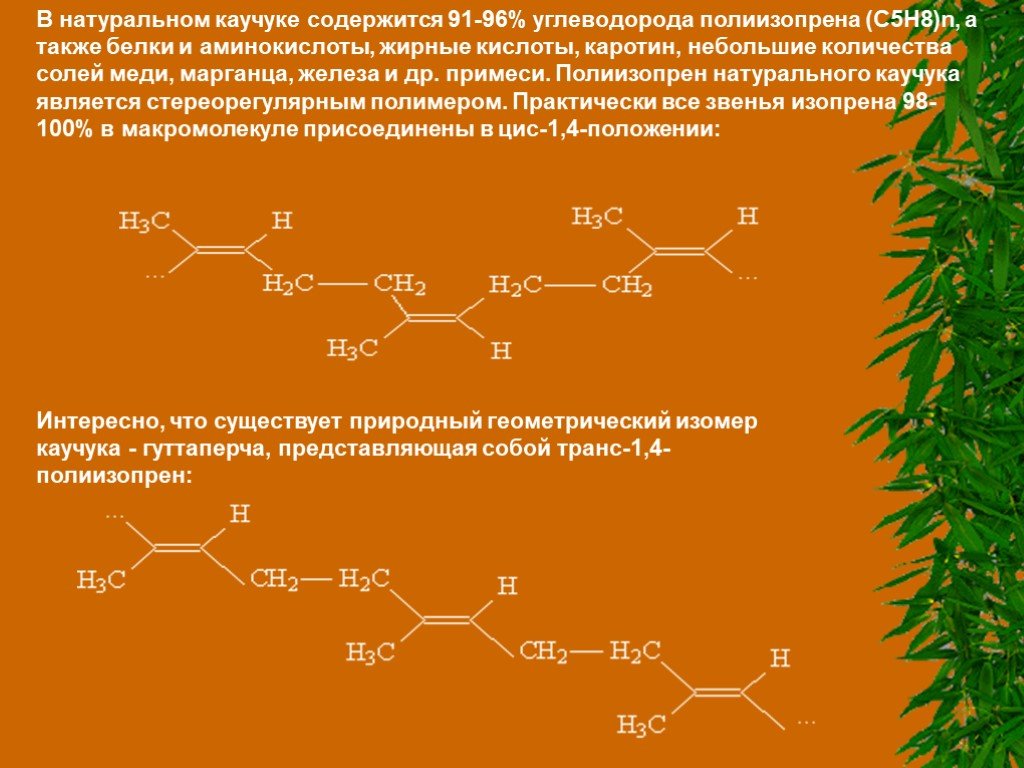

Состав природного каучука может быть описан формулой (C5H8)n, где n может равняться числу от 1000 до 3000. Эта формула говорит о том, что натуральный продукт – это изопрен.

Состав и строение натурального каучука

Молекула этого материала имеет большую длину, но даже с использованием современных электронных оптических устройств полностью ее рассмотреть не удается. Диаметр каучуковой молекулы равен диаметру одной молекулы. Если ее растянуть до определенного предела, то молекула примет зигзагообразную формулу. Это обеспечивают атомы углерода, которые являются основой этой молекулы. Именно способность этого материала возвращаться в исходное положение обеспечивает такие качества, как прочность и эластичность.

Именно способность этого материала возвращаться в исходное положение обеспечивает такие качества, как прочность и эластичность.

Растяжение каучука приводит к тому, что его молекулы раздвигаются в направлении, приложенного усилия. Если от него избавиться, то молекулы вернуться в первоначальное состояние.

Другими словами, молекулы природного сырья представляют собой пружину и ее можно растянуть до некоего предела. Основной компонент каучука – углеводород, состоящий из атомов углерода и водорода.

Что такое натуральный каучук и почему мы ищем новые источники? · Frontiers for Young Minds

Abstract

Что такое каучук и откуда он берется? Каучук — это натуральный продукт, производимый растениями, и он присутствует во многих товарах, используемых в нашей повседневной жизни. Каучук играл важную роль в истории человечества на протяжении всего развития человеческих цивилизаций. Он по-прежнему играет важную роль, поэтому нам необходимо искать новые источники каучука. В настоящее время 99% натурального каучука, который мы используем, добывается из дерева под названием 9.0005 Гевея бразильская . В этой статье мы даем некоторые подробности о лучших альтернативных источниках каучука, доступных в настоящее время.

В настоящее время 99% натурального каучука, который мы используем, добывается из дерева под названием 9.0005 Гевея бразильская . В этой статье мы даем некоторые подробности о лучших альтернативных источниках каучука, доступных в настоящее время.

Что такое натуральный каучук?

Натуральный каучук производится из растений и классифицируется как полимер . Полимер — это химическое соединение, в котором большие молекулы состоят из множества меньших молекул того же типа. Некоторые полимеры существуют в природе, а другие производятся в лабораториях и на заводах.

Натуральный каучук является одним из наиболее важных полимеров для человеческого общества. Натуральный каучук является важным сырьем, используемым при создании более 40 000 продуктов. Он используется в медицинских приборах, хирургических перчатках, авиационных и автомобильных шинах, пустышках, одежде, игрушках и т. д. Натуральный каучук получают из латекс , жидкость молочного цвета, присутствующая либо в латексных сосудах (протоках), либо в клетках растений, производящих каучук. Около 20 000 видов растений производят латекс, но только 2 500 видов содержат каучук в своем латексе. Биологическая функция каучука для растений до конца не известна. Однако было показано, что каучук может помочь растениям зажить после их повреждения, покрывая раны и останавливая кровотечение. Это блокирует проникновение вредоносных бактерий и вирусов в растения.

Около 20 000 видов растений производят латекс, но только 2 500 видов содержат каучук в своем латексе. Биологическая функция каучука для растений до конца не известна. Однако было показано, что каучук может помочь растениям зажить после их повреждения, покрывая раны и останавливая кровотечение. Это блокирует проникновение вредоносных бактерий и вирусов в растения.

К свойствам каучука относятся высокая прочность и способность многократно растягиваться без разрыва. Натуральные каучуковые смеси обладают исключительной эластичностью, хорошими электроизоляционными свойствами и устойчивы ко многим коррозионно-активным веществам [1].

Синтетический (искусственный) каучук можно производить с помощью химического процесса, но люди не смогли произвести синтетический каучук, обладающий всеми свойствами натурального каучука. Таким образом, натуральный каучук не может быть заменен синтетическим каучуком в большинстве его применений. Вот почему натуральный каучук по-прежнему очень важен для человеческого общества [2].

История натурального каучука

Еще в 1600 г. до н.э. народы Мезоамерики в Мексике и Центральной Америке использовали жидкий каучук для изготовления лекарств, в ритуалах и для рисования. Только после завоевания Америки использование каучука достигло западного мира. Христофор Колумб был ответственен за поиск каучука в начале 1490-х годов. Туземцы Гаити играли в футбол мячом из резины, а позже, в 1615 году, Фрай Хуан де Торквемада писал о коренных и испанских поселенцах Южной Америки, которые носили обувь, одежду и головные уборы, сделанные путем погружения ткани в латекс, что делало эти предметы более прочными и водонепроницаемыми. . Но у резины были некоторые проблемы: в теплую погоду она становилась липкой, а в холодную — твердела и трескалась.

Столетие спустя, в 1734 году, Шарль Мари де ла Кондамин отправился в путешествие по Южной Америке. Там он нашел два разных дерева, содержащих латекс: Hevea brasiliensis (рис. 1B) и Castilla elastica [3], но только первое стало важным источником натурального каучука. Причина, по которой дерево гевея превзошло дерево кастилия, заключалась в способе транспортировки его латекса по стволу. Дерево гевеи имеет соединенные латексные трубки (рис. 1А), которые образуют сеть, тогда как дерево кастилия не образует связанной системы. Благодаря своей связанной системе дерево гевеи выделяет латекс, когда на его стволе делается специальный надрез (рис. 2). Без соединений латексных трубок дерево Кастилья не выделяет латекс, что затрудняет сбор каучука.

Причина, по которой дерево гевея превзошло дерево кастилия, заключалась в способе транспортировки его латекса по стволу. Дерево гевеи имеет соединенные латексные трубки (рис. 1А), которые образуют сеть, тогда как дерево кастилия не образует связанной системы. Благодаря своей связанной системе дерево гевеи выделяет латекс, когда на его стволе делается специальный надрез (рис. 2). Без соединений латексных трубок дерево Кастилья не выделяет латекс, что затрудняет сбор каучука.

- Рисунок 1 — (A) Hevea brasiliensis срез ствола и увеличение продольного среза соединенных трубок.

- (B) A Плантация Hevea brasiliensis и рисунок листьев, цветов и плодов этого растения.

- Рисунок 2 — Hevea brasiliensis со специальным разрезом для извлечения латекса.

В 1839 году Чарльз Гудиер изобрел вулканизацию , решающий многие проблемы, связанные с резиной. Вулканизация — это процесс обработки каучука серой и теплом для его упрочнения при сохранении эластичности. Предотвращает плавление резины летом и растрескивание зимой. Через несколько лет после этого важного открытия, в 1888 году, Данлоп изобрел резиновую шину, наполненную воздухом, что сделало резину чрезвычайно важным сырьем во всем мире. Резина стала важным материалом для промышленной революции.

Предотвращает плавление резины летом и растрескивание зимой. Через несколько лет после этого важного открытия, в 1888 году, Данлоп изобрел резиновую шину, наполненную воздухом, что сделало резину чрезвычайно важным сырьем во всем мире. Резина стала важным материалом для промышленной революции.

С 1850 по 19 гг.20 марта бизнесмены подталкивали предпринимателей и торговцев к увеличению количества каучука, добываемого из амазонских деревьев. В этот период бразильская Амазонка была единственным источником каучука, и они контролировали цены, что делало каучук дорогим. В то же время, по мере развития промышленности в Европе и США, каучуку находили все больше применений [4]. Каучук был настолько важным материалом для бразильцев, что они запретили экспорт семян или саженцев каучука. Однако в 1876 году Х. А. Уикхему удалось контрабандой переправить 70 000 семян каучука, спрятанных в банановых листьях, и привезти их в Англию. Из тех семян только 1,900 саженцев выжили и были отправлены в Малайзию, чтобы начать первые плантации каучука в Азии. Это стало началом конца Бразилии как основного производителя каучука в мире. Спустя 12 лет производство каучука на новых плантациях в Малайзии стало таким же конкурентоспособным, как и на Амазонии, и вскоре эти плантации стали основным мировым поставщиком натурального каучука (рис. 3).

Это стало началом конца Бразилии как основного производителя каучука в мире. Спустя 12 лет производство каучука на новых плантациях в Малайзии стало таким же конкурентоспособным, как и на Амазонии, и вскоре эти плантации стали основным мировым поставщиком натурального каучука (рис. 3).

- Рисунок 3 — (A) Hevea brasiliensis возникла на Амазонке и попала в Малайзию, основного производителя натурального каучука.

- (B) Гевея бразильская . (C) Альтернативный источник каучука, гваюла ( Parthenium argentatum ). (D) Альтернативный источник каучука, казахский одуванчик ( Taraxacum koksaghyz ).

Генри Николас Ридли был ученым, который стал директором Сингапурского ботанического сада в 1888 году. Работая там, он обнаружил первые 11 каучуковых деревьев, посаженных в Малайзии, и начал содействовать созданию плантаций каучуковых деревьев. Некоторое время спустя он разработал революционный метод сбора латекса из Дерево гевеи путем непрерывного постукивания. Выстукивание — это процесс удаления латекса с дерева. Это открытие позволило достичь гораздо более высокого выхода латекса, и каучук стал важным материалом в развитии Сингапура. Новые плантации были более конкурентоспособны по цене, поэтому с конца девятнадцатого века до Первой мировой войны сбор каучука из диких источников в тропической Америке резко сократился. Во время войны поставки каучука были прекращены. США, Германия и Россия начали поиск альтернативных источников каучука, натурального или синтетического, поскольку амазонские деревья не давали достаточного количества каучука для своих нужд [3]. В этих странах было запущено несколько исследовательских программ, но после войны поставки каучука с малайзийских плантаций возобновились, и усилия по поиску новых источников каучука почти прекратились.

Выстукивание — это процесс удаления латекса с дерева. Это открытие позволило достичь гораздо более высокого выхода латекса, и каучук стал важным материалом в развитии Сингапура. Новые плантации были более конкурентоспособны по цене, поэтому с конца девятнадцатого века до Первой мировой войны сбор каучука из диких источников в тропической Америке резко сократился. Во время войны поставки каучука были прекращены. США, Германия и Россия начали поиск альтернативных источников каучука, натурального или синтетического, поскольку амазонские деревья не давали достаточного количества каучука для своих нужд [3]. В этих странах было запущено несколько исследовательских программ, но после войны поставки каучука с малайзийских плантаций возобновились, и усилия по поиску новых источников каучука почти прекратились.

В настоящее время около 90% натурального каучука производится в Азии, при этом Таиланд и Индонезия являются наиболее важными поставщиками каучука (поставляют более 60% натурального каучука в мире).

Почему мы ищем новые источники каучука?

В последние годы снова начался поиск альтернативных источников каучука. Этому есть три основные причины:

1. Угроза Hevea brasiliensis дереву и его производству каучука

Во-первых, каучуковые деревья подвержены нескольким заболеваниям, а поскольку азиатские каучуковые плантации начинались всего с нескольких семян, все деревья генетически очень похожи. Меньшая генетическая изменчивость означает более низкую способность бороться с болезнями растений. Если одно дерево заболевает, болезнь может быстро распространиться на всю плантацию. На сегодняшний день наиболее важным и опасным заболеванием, от которого страдает Hevea brasiliensis , называется южноамериканская пятнистость листьев. Это заболевание может привести к опустошению целой плантации. Он по-прежнему ограничен тропической Америкой, но если он прибудет в Азию, это может означать конец каучуковых плантаций. В естественных условиях каучуковые деревья обычно растут с большим пространством между ними. В природе серьезные повреждения до Hevea от южноамериканской пятнистости листьев является необычным, поскольку другие виды деревьев, растущие между каучуковыми деревьями, не восприимчивы к болезни и действуют как барьеры. Но на плантациях, где каучуковые деревья растут очень близко друг к другу, он может стать смертельным.

В природе серьезные повреждения до Hevea от южноамериканской пятнистости листьев является необычным, поскольку другие виды деревьев, растущие между каучуковыми деревьями, не восприимчивы к болезни и действуют как барьеры. Но на плантациях, где каучуковые деревья растут очень близко друг к другу, он может стать смертельным.

Во-вторых, серьезной угрозой для рынка натурального каучука является очень конкурентный и быстрорастущий рынок пальмового масла и его побочных продуктов. Растет спрос как на каучук, так и на пальмовое масло, но в Малайзии площади, на которых выращивается бразильская гевея, не уменьшаются, однако площади, предназначенные для выращивания масличной пальмы, увеличиваются. Если непрерывный рост плантаций масличной пальмы не остановится, либо естественный лес, либо Плантации гевеи должны уменьшиться, чтобы освободить место для новых культур масличных пальм.

И последнее, но не менее важное: врезка резины – малооплачиваемая и трудная работа. Молодые люди, как правило, выбирают более привлекательную работу, что может привести к нехватке квалифицированных сборщиков каучука.

Молодые люди, как правило, выбирают более привлекательную работу, что может привести к нехватке квалифицированных сборщиков каучука.

2. Каучук из Hevea brasiliensis может вызвать серьезную аллергию

Протеины латекса в каучуке, изготовленном из Hevea brasiliensis может вызвать сильную аллергию у некоторых людей, даже если они подвергаются воздействию очень малых количеств. Белки латекса очень трудно отделить от каучука в процессе очистки. Поскольку эти аллергии могут быть очень опасными, альтернатива каучуку, которая не содержит эти латексные белки, была бы выгодной.

3. Hevea brasiliensis производится только в одном районе

Условия, необходимые для выращивания этих каучуковых деревьев, очень специфичны и встречаются только в определенных регионах мира. Большая часть нашего натурального каучука производится в небольшом регионе Азии, что делает поставки уязвимыми к повреждениям. Если азиатские плантации не смогут производить достаточно каучука, мировых запасов каучука может не хватить. Было бы полезно найти другие растения, производящие каучук, которые можно было бы выращивать в других регионах мира.

Было бы полезно найти другие растения, производящие каучук, которые можно было бы выращивать в других регионах мира.

Существуют ли альтернативные источники каучука?

Не все каучукосодержащие заводы производят качественный каучук. Некоторые растения, которые рассматривались в качестве альтернативных источников каучука, включают гваюлу, русский одуванчик, каучуковую щетку, золотарник, подсолнечник, смоковницу и салат. Два из этих растений кажутся лучшими альтернативами Hevea brasiliensis : гваюла и русский одуванчик.

Guayule ( Parthenium argentatum ) — местный кустарник северного плоскогорья Мексики, который обычно растет на известняковых почвах в районах с очень малым количеством осадков (рис. 3C). Гуаюла лучше всего растет при температуре от 18 до 49 градусов.0,5°С. В этих условиях он может прожить 30–40 лет. Каучук содержится в стеблях и корнях гваюлы, а также в отдельных клетках растения, а не в латексных сосудах или трубках. Содержание каучука в гваюле увеличивается в течение нескольких лет. Менее 1% каучука в мире производится из гваюлы. Каучук этого растения изучается для биомедицинских применений, поскольку он не вызывает аллергии. Чтобы извлечь каучук из растения, ткань гваюлы необходимо тщательно размягчить и раздробить, чтобы освободить частицы каучука, содержащиеся в отдельных клетках. Качество каучука из гваюлы недостаточно для всех целей, потому что в нем больше примесей, чем в каучуке из Гевея бразильская .

Менее 1% каучука в мире производится из гваюлы. Каучук этого растения изучается для биомедицинских применений, поскольку он не вызывает аллергии. Чтобы извлечь каучук из растения, ткань гваюлы необходимо тщательно размягчить и раздробить, чтобы освободить частицы каучука, содержащиеся в отдельных клетках. Качество каучука из гваюлы недостаточно для всех целей, потому что в нем больше примесей, чем в каучуке из Гевея бразильская .

Другой хороший вариант каучука, русский или казахский одуванчик ( Taraxacum koksaghyz ), быстрорастущее растение с высококачественным каучуком, которое было обнаружено в 1931 году в Казахстане (рис. 3D). Казахский одуванчик растет очень близко к земле, его можно выращивать в регионах с умеренными температурами, и он дает желтые цветочные головки (они выглядят как цветок, но представляют собой плотную группу маленьких цветков без стебля). Казахский одуванчик содержит каучук в листьях, цветках и корнях, но только каучук в корнях пригоден для экстракции из-за его более высокого качества и количества. Для Экстракт каучука , Российские одуванчики должны быть либо прессованы, либо смешаны [5]. У казахских одуванчиков есть еще одно преимущество — они также производят углевод, называемый инулином, который представляет собой вещество, которое можно использовать в пищевых продуктах, а также для производства лекарств от рака, биотоплива или даже биопластиков (пластиков, изготовленных из натуральных продуктов). На данный момент добывать каучук из казахских одуванчиков все еще слишком дорого. Мы надеемся, что благодаря исследованиям можно будет разработать растение с более крупным корнем и более высоким содержанием каучука.

Для Экстракт каучука , Российские одуванчики должны быть либо прессованы, либо смешаны [5]. У казахских одуванчиков есть еще одно преимущество — они также производят углевод, называемый инулином, который представляет собой вещество, которое можно использовать в пищевых продуктах, а также для производства лекарств от рака, биотоплива или даже биопластиков (пластиков, изготовленных из натуральных продуктов). На данный момент добывать каучук из казахских одуванчиков все еще слишком дорого. Мы надеемся, что благодаря исследованиям можно будет разработать растение с более крупным корнем и более высоким содержанием каучука.

Заключение

Несмотря на то, что каучуковое дерево является лучшим доступным на сегодняшний день источником каучука, оно сталкивается с некоторыми серьезными угрозами. Каучук производится только из растений, выращенных в определенных уникальных районах. Чтобы расширить источники натурального каучука и избежать опасностей ограниченного производства, мы должны искать новые каучукосодержащие заводы и совершенствовать уже известные, чтобы попытаться сделать их экономически конкурентоспособными.

Глоссарий

Полимер : ↑ Химическое соединение с большими молекулами, состоящими из множества меньших молекул того же вида. Некоторые полимеры существуют в природе, а другие производятся в лабораториях и на заводах.

Латекс : ↑ Беловато-молочная жидкость, содержащая белки, крахмал, алкалоиды и т. д., вырабатываемая многими растениями. В некоторых растениях он также содержит каучук.

Hevea Brasiliensis : ↑ Это дерево произрастает на Амазонке. Это очень важно с экономической точки зрения, потому что латекс, собранный с дерева, является основным источником натурального каучука.

Вулканизация : ↑ Процесс обработки каучука серой и теплом для его упрочнения при сохранении эластичности.

Выстукивание резины : ↑ Процесс сбора латекса с каучукового дерева. Перед восходом солнца в коре дерева делают сборную бороздку, а латекс собирают ближе к вечеру.

Извлечение каучука : ↑ Действие по получению или отделению каучука от ткани корня.

Заявление о конфликте интересов

Авторы заявляют, что исследование проводилось при отсутствии каких-либо коммерческих или финансовых отношений, которые могли бы быть истолкованы как потенциальный конфликт интересов.

Благодарности

Мы хотели бы поблагодарить Наталью Карреро, Лауру Баркер и Марселя Принса за их вклад в рецензирование текста.

Проект AIR получил финансирование от исследовательской и инновационной программы Horizon 2020 Европейского Союза в рамках соглашения о гранте Марии Склодовской-Кюри № 7529.21.

Каталожные номера

[1] ↑ Виджаярам, Т. Р. 2009. Технический обзор резины. Междунар. Дж. Дес. Произв. Тех. 3:25–36.

[2] ↑ Ван Бейлен, Дж., и Пуарье, Ю. 2007. Гуаюла и русский одуванчик как альтернативные источники натурального каучука. Крит. Преподобный Биотех. 27:217–31. дои: 10.1080/07388550701775927

Крит. Преподобный Биотех. 27:217–31. дои: 10.1080/07388550701775927

[3] ↑ Whaley, WG 1948. Каучук — основной источник производства в Америке. Экон. Бот. 2: 198–216. дои: 10.1007/BF02859004

[4] ↑ Уллан де ла Роса, Ф. Дж. 2004. Эпоха каучо в Амазонасе (1870–1920): modelos de explotación y relaciones sociales de producción. Анал. Мус. Являюсь. 12:183–204.

[5] ↑ ван Бейлен, Дж., и Пуарье, Ю. 2007. Создание новых культур для производства натурального каучука. Тенденции биотехнологии. 25:522–9. doi: 10.1016/j.tibtech.2007.08.009

Процесс производства резины

В конце 1930-х годов Соединенные Штаты использовали более половины мировых запасов натурального каучука. Сегодня натуральный каучук можно найти в более чем 50 000 промышленных товаров в Соединенных Штатах, и США ежегодно импортируют более 3 миллиардов фунтов натурального каучука. Однако более 70 процентов каучука, используемого в современных производственных процессах, представляет собой синтетический каучук.

Фон из натурального каучука

Натуральный каучук начинается с латекса. Латекс состоит из полимера, называемого полиизопреном, взвешенного в воде. Молекулы с длинной цепью, состоящие из множества (поли) отдельных звеньев (меров), соединенных вместе, образуют полимеры. Резина — это особая форма полимера, называемая эластомером, что означает, что молекулы полимера растягиваются и изгибаются.

Более 2500 заводов производят латекс, материал, похожий на молочный сок. Молочай может быть самым знакомым растением, производящим латекс, для многих людей, но коммерческий латекс получают из одного тропического дерева, Hevea brasiliensis. Как следует из названия, каучуковое дерево родом из тропиков Южной Америки. Более 3000 лет назад мезоамериканские цивилизации смешивали латекс с соком ипомеи для создания каучука. Изменение соотношения латекса и сока ипомеи изменило свойства каучука. От надувных мячей до резиновых сандалий жители Мезоамерики знали и использовали каучук.

До 1900 года большая часть натурального каучука производилась из диких деревьев в Бразилии. В начале 20-го века спрос и предложение опережали производство с ростом популярности велосипедов и автомобилей. Семена, вывезенные контрабандой из Бразилии, привели к появлению плантаций каучуковых деревьев в Юго-Восточной Азии. К 1930-м годам использование натурального каучука варьировалось от шин на транспортных средствах и самолетах до 32 фунтов, используемых в солдатской обуви, одежде и снаряжении. К тому времени большая часть поставок каучука в США поступала из Юго-Восточной Азии, но Вторая мировая война отрезала США от большей части его поставок.

Процесс производства натурального каучука

Процесс производства натурального каучука начинается со сбора латекса из каучуковых деревьев. Сбор латекса с каучуковых деревьев начинается с надрезания или разрезания коры дерева. Латекс стекает в чашу, прикрепленную к нижней части выреза в дереве. Латексный материал многих деревьев накапливается в больших резервуарах.

Латексный материал многих деревьев накапливается в больших резервуарах.

В наиболее распространенном методе извлечения каучука из латекса используется коагуляция – процесс, при котором полиизопрен свертывается или сгущается в массу. Этот процесс осуществляется путем добавления в латекс кислоты, такой как муравьиная кислота. Процесс коагуляции занимает около 12 часов.

Вода выдавливается из сгустка резины с помощью ряда роликов. Полученные тонкие листы толщиной около 1/8 дюйма сушат на деревянных стеллажах в коптильнях. Процесс сушки обычно занимает несколько дней. Полученная темно-коричневая резина, которая теперь называется ребристым дымовым листом, складывается в тюки для отправки на переработку.

Однако не вся резина дымится. Каучук, высушенный горячим воздухом, а не копчением, называется листом воздушной сушки. Этот процесс приводит к более качественному каучуку. Каучук еще более высокого качества, называемый светлым креп-каучуком, требует двух стадий коагуляции с последующей сушкой на воздухе.

Создание синтетического каучука

За прошедшие годы было разработано несколько различных типов синтетического каучука. Все они являются результатом полимеризации (связывания) молекул. Процесс, называемый аддитивной полимеризацией, связывает молекулы в длинные цепи. Другой процесс, называемый конденсационной полимеризацией, удаляет часть молекулы, поскольку молекулы связаны друг с другом. Примеры аддитивных полимеров включают синтетические каучуки, изготовленные из полихлоропрена (неопренового каучука), маслостойкой и бензостойкой резины, а также бутадиен-стирольный каучук (SBR), используемый для изготовления неотскакивающей резины в шинах.

Первые серьезные поиски синтетического каучука начались в Германии во время Первой мировой войны. Британская блокада не позволила Германии получить натуральный каучук. Немецкие химики разработали полимер из звеньев 3-метилизопрена (2,3-диметил-1,3-бутадиена), [CH 2 =C(CH 3 )C(CH 3 )=Ch3], из ацетона. . Хотя этот заменитель, метилкаучук, уступал натуральному каучуку, к концу Первой мировой войны Германия производила 15 тонн в месяц.

. Хотя этот заменитель, метилкаучук, уступал натуральному каучуку, к концу Первой мировой войны Германия производила 15 тонн в месяц.

Непрерывные исследования привели к созданию синтетических каучуков более высокого качества. Наиболее распространенный тип синтетического каучука, используемый в настоящее время, Buna S (стирол-бутадиеновый каучук или SBR), был разработан в 1929 немецкой фирмы I.G. Фарбен. В 1955 году американский химик Сэмюэл Эмметт Хорн-младший разработал полимер, состоящий на 98% из цис-1,4-полиизопрена, который ведет себя как натуральный каучук. Это вещество в сочетании с бутадиен-стирольным каучуком используется для производства шин с 1961 года.

Резина для переработки

Каучук, натуральный или синтетический, поступает на перерабатывающие заводы в больших тюках. Как только каучук поступает на завод, обработка проходит четыре этапа: компаундирование, смешивание, формование и вулканизация. Состав резиновой смеси и метод зависят от предполагаемого результата процесса изготовления резины.

Компаундирование

В компаундирование добавляются химикаты и другие добавки, чтобы настроить резину для предполагаемого использования. Натуральный каучук меняется в зависимости от температуры, становясь ломким от холода и липким, липким от жары. Химические вещества, добавляемые во время компаундирования, реагируют с каучуком во время процесса вулканизации, стабилизируя полимеры каучука. Дополнительные добавки могут включать армирующие наполнители для улучшения свойств каучука или неармирующие наполнители для расширения каучука, что снижает стоимость. Вид используемого наполнителя зависит от конечного продукта.

Наиболее часто используемым армирующим наполнителем является технический углерод, полученный из сажи. Углеродная сажа повышает прочность резины на растяжение и устойчивость к истиранию и разрыву. Углеродная сажа также повышает устойчивость резины к разрушению ультрафиолетом. Большинство резиновых изделий имеют черный цвет из-за наполнителя сажи.

В зависимости от планируемого использования каучука другие используемые добавки могут включать безводные алюмосиликаты в качестве армирующих наполнителей, другие полимеры, переработанный каучук (обычно менее 10 процентов), соединения, снижающие утомляемость, антиоксиданты, химические вещества, устойчивые к озону, красящие пигменты. , пластификаторы, смягчающие масла и смазки для форм.

Смешивание

Добавки должны быть тщательно смешаны с каучуком. Высокая вязкость (сопротивление течению) каучука затрудняет смешивание без повышения температуры каучука достаточно высоко (до 300 градусов по Фаренгейту), чтобы вызвать вулканизацию. Для предотвращения преждевременной вулканизации смешивание обычно происходит в две стадии. На первом этапе в каучук вмешиваются такие добавки, как сажа. Эта смесь называется маточной смесью. Когда каучук остынет, в него добавляют химические вещества для вулканизации и смешивают с каучуком.

Формование

Формование резиновых изделий происходит с использованием четырех основных методов: экструзии, каландрирования, нанесения покрытия или формования и литья. В зависимости от конечного продукта можно использовать более одной техники формования.

В зависимости от конечного продукта можно использовать более одной техники формования.

Экструзия заключается в продавливании высокопластичной резины через ряд шнековых экструдеров. При каландрировании резина проходит через ряд все более узких зазоров между валками. Роликовый процесс сочетает в себе экструзию и каландрирование, производя продукт лучшего качества, чем любой из этих процессов по отдельности.

При нанесении покрытия используется процесс каландрирования для нанесения слоя резины или вдавливания резины в ткань или другой материал. Шины, водонепроницаемые тканевые палатки и плащи, конвейерные ленты, а также надувные плоты изготавливаются путем обмазки материалов резиной.

Резиновые изделия, такие как подошвы и каблуки для обуви, прокладки, уплотнители, присоски и пробки для бутылок, отливают с использованием форм. Формование также является этапом изготовления шин. Три основных метода формования резины — это компрессионное формование (используемое, среди прочего, при производстве шин), трансферное формование и литье под давлением.