Радиальное и осевое биение: Смещение диска — https://remont-diskov.ru/

Содержание

Измерение биений | Измерение зазоров, биений и вибраций электрических машин

- Подробности

- Категория: Электрические машины

- эксплуатация

- диагностика и измерения

- электродвигатель

Содержание материала

- Измерение зазоров, биений и вибраций электрических машин

- Измерение зазоров в подшипниках

- Измерение биений

- Измерение и нормы вибраций

Страница 3 из 4

В. ИЗМЕРЕНИЕ БИЕНИЙ

Биение вращающихся частей определяют индикатором часового типа.

Для измерения радиального биения вала индикатор устанавливают на плоскость разъема подшипникового стояка либо на другое жесткое основание (рис. 7). Проверяемую окружность делят на восемь равных частей, измерительный стержень индикатора устанавливают в верхней части проверяемой поверхности, предварительно стрелку его устанавливают на нуль. Поворачивая ротор (вручную или краном), производят запись показаний индикатора при каждом из восьми положений вала. Для более легкого поворачивания ротора шейку вала смазывают маслом. Запись показаний индикатора ведут со знаком « + » или « —» в зависимости от направления отклонения его стрелки. Разница в показаниях индикатора свидетельствует об эксцентричности проверяемой поверхности или искривлении вала.

Поворачивая ротор (вручную или краном), производят запись показаний индикатора при каждом из восьми положений вала. Для более легкого поворачивания ротора шейку вала смазывают маслом. Запись показаний индикатора ведут со знаком « + » или « —» в зависимости от направления отклонения его стрелки. Разница в показаниях индикатора свидетельствует об эксцентричности проверяемой поверхности или искривлении вала.

Рис. 7. Проверка радиального биения

Величина искривления вала по отношению к его оси равна половике биения. Для получения правильных измерений необходимо перед отсчетом величины биения убедиться в правильной установке индикатора и надежности его закрепления. Для этого перед отсчетом слегка постукивают рукой по индикатору; если после постукивания стрелка индикатора установится в прежнее положение, то это укажет на правильную установку индикатора. Доказательством того, что индикатор не был смещен при измерениях, служит совпадение его показаний при вторичном измерении биения в точке / с показаниями при первом измерении в той же точке.

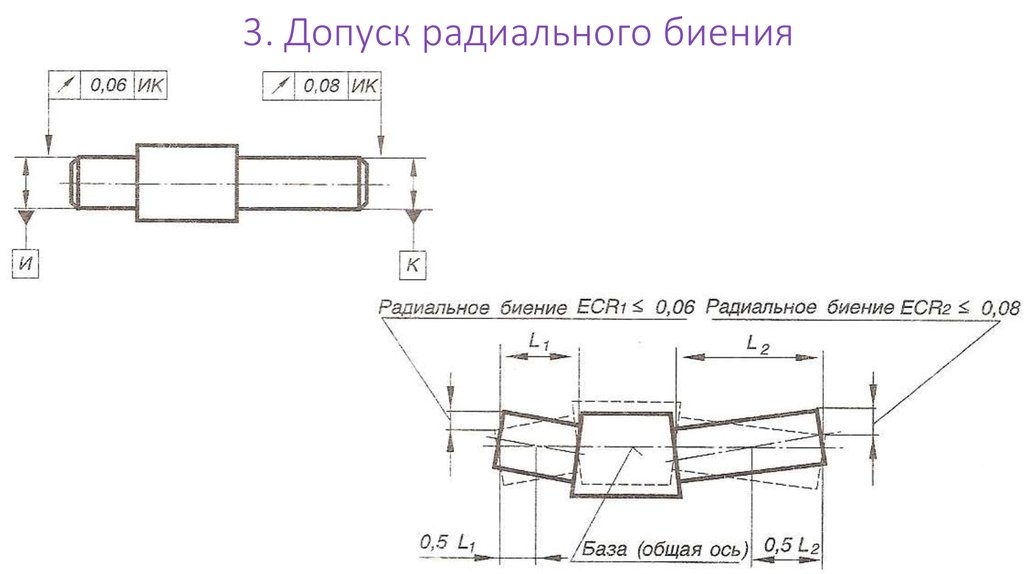

Допустимое биение шеек валов составляет 0,02 мм для диаметров 100—200 мм и 0,03 мм для диаметров более 200 м. В местах установки уплотнений биение не должно превышать 0,05—0,06 мм. Допустимое биение вала ротора в других местах составляет 0,06—0,08 мм для быстроходных машин (3000 об/мин) и 0,10—0,12 мм — для тихоходных.

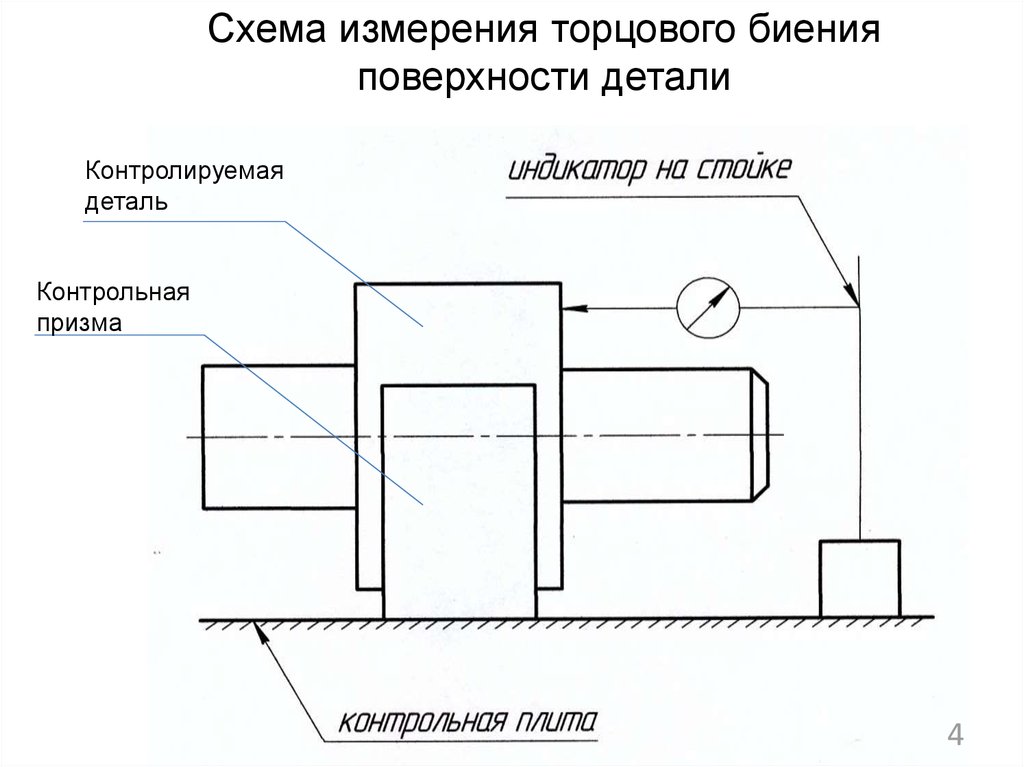

Рис. 8. Проверка осевого биения полумуфты

Осевое биение торца полумуфты проверяют двумя индикаторами, установленными в диаметрально противоположных точках торца полумуфты (рис. 8) на одинаковом расстоянии от оси вращения. Применение двух индикаторов исключает ошибки, связанные с возможными осевыми сдвигами ротора в процессе измерений.

Здесь также окружность полумуфты разделяют на четное число равных частей, например на восемь. Измерительные стержни индикатора упирают в торец полумуфты на расстоянии 10—15 мм от края. Биение торца полу муфты определяют на основании восьми пар показаний индикаторов соответственно восьми различным положениям ротора. Для нахождения величины биения торца полумуфты на каком-либо диаметре определяют сумму показаний обоих индикаторов для одной и той же точки торца муфты при двух положениях вала — до и после поворота его на 180°.

Таблица 4

Номер точки, | Показания индикатора, мм | Сумма по- | |

|

| казаний ин- | |

(рнс. 8. а) | / | // | дикаторов. |

|

|

| мм |

1 | 0,00 | 0,00 | 0,00 |

2 | + 0,01 | -0,02 | -0,01 |

3 | -0,03 | + 0,01 | -0,02 |

4 | -f-0,05 | + 0,02 | + 0,07 |

5 | + 0. | 0,00 | + 0,08 |

6 | +0,04 | -0,01 | + 0,03 |

7 | + 0,05 | -0,07 | -0,02 |

8 | + 0,04 | -0,01 | + 0,03 |

Биение по диаметрам, мм | |||

1—5 | 2—6 | 3-7 | 4—8 |

-0,04 | -0,02 | 0,00 | + 0,02 |

Положительное значение As указывает на то, что точка / по отношению к точке 5 выступает в сторону индикатора.

Результаты измерений и подсчетов рекомендуется представить в табличной форме по образцу табл. 4.

Как видно из примера, приведенного в табл. 4, наибольшее биение будет на диаметре 1—5 в точке 5.

Чтобы исключить случайные ошибки, измерения повторяют два-три раза, смещая каждый раз индикаторы ближе к центру на 5—10 мм. Кроме того, чтобы проверить отсутствие смещения индикаторов при измерениях, ротор устанавливают в первоначальное положение (1—5) и производят повторно два измерения; разность между показаниями индикаторов при отсутствии их смещения должна равняться первоначальной разности.

Допускаемые радиальное и осевое биения составляют: для жестких муфт 0,03—0,04 мм, для полужестких — не более 0,06 мм. Для жестких муфт быстроходных машин, например турбогенераторов, осевое биение не должно превышать 0,02— 0,03 мм.

Биение коллектора проверяют при медленном проворачивании якоря. Наличие промежутков между пластинами весьма затрудняет измерение биения коллектора при обычной форме конца измерительного стержня. Для устранения этого недостатка на конец стержня индикатора надевают плоский наконечник.

- Назад

- Вперёд

- Назад

- Вперёд

- Вы здесь:

- Главная

- Оборудование

- Обмотчик электрических машин

Еще по теме:

- Ревизия и ремонт статоров электродвигателей АЭС

- Измерение температуры асинхронных двигателей

- Измерение сопротивления обмоток асинхронных электродвигателей при постоянном токе

- Измерение сопротивления изоляции асинхронных двигателей

- Испытания и измерения при ремонте электродвигателей

Радиальное осевое биение — Большая Энциклопедия Нефти и Газа, статья, страница 2

Cтраница 2

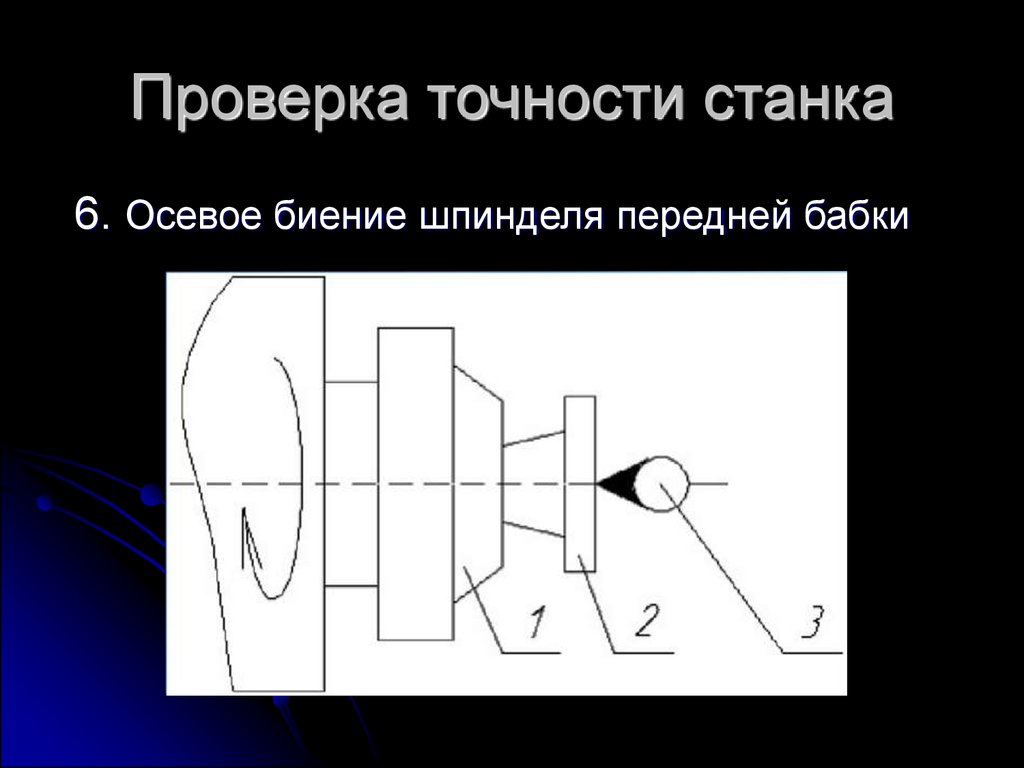

Проверку радиального и осевого биения шпинделя производят по цилиндрической оправке, аналогичной рекомендованной для проверки оптической делительной головки, но с хвостовиком соответствующей конусности. [16]

Допускаемые радиальное и осевое биения составляют: для жестких муфт 0 03 — 0 04мм, для полужестких — не более 0 06 мм. Для жестких муфт быстроходных машин, например турбогенераторов, осевое биение не должно превышать 0 02 — 0 03 мм.

[17]

Для жестких муфт быстроходных машин, например турбогенераторов, осевое биение не должно превышать 0 02 — 0 03 мм.

[17]

| Проверка осевого биения торца полумуфты. [18] |

Допускаемые радиальное и осевое биения составляют: для жестких муфт 0 03 — 0 04 мм, для полужестких — не более 0 06 мм. [19]

Допускаемые радиальное и осевое биения составляют: для жестких муфт 0 03 — 0 04 мм, для полужестких — не более 0 06 мм. Для жестких муфт быстроходных машин, например турбогенераторов, осевое биение не должно превышать 0 02 — 0 03 мм. [20]

| Конструкция шпинделя токарно-винторезного станка. [21] |

Точность вращения характеризуется радиальным и осевым биением переднего конца шпинделя и регламентируется стандартами в зависимости от класса точности станка. [22]

[22]

| Верхняя подшипниковая опора регене-воздухоподогревателя Таганрогского котельного завода. [23] |

При ремонте ротора проверяют радиальное и осевое биение обечайки по верхнему и нижнему фланцам, поворачивая ротор вручную на один оборот. Биения измеряют индикатором или щупом. Для этого на уровне фланцев закрепляют в диаметрально противоположных точках четыре ре — ративного пера. Если биения фланцев превышают 1 мм, проверяют зазор между верхней ступицей ротора и валом. При превышении этого зазора 0 1 — 0 15 мм приваривают к ступице кольцо из двух половин и центрируют ротор по валу. [24]

Периодические ошибки появляются вследствие радиального и осевого биения ходового винта станка, а также от погрешностей шага и биения шестерен привода винта. [25]

Точность вращения подшипника характеризуется радиальным и осевым биением наружного и внутреннего колец. [26]

[26]

Перед разборкой станка необходимо проверить радиальное и осевое биение каждого шпинделя, предварительно тщательно отрегулировав их. [27]

Диаметр условной окружности зависит от радиального и осевого биения шарошек, и углового шага шарошек. [28]

Шпиндель должен вращаться плавно, без радиального и осевого биения. Плавность вращения шпинделя определяется от руки. [29]

Разновысотность шарошек долота тоже зависит от радиального и осевого биения шарошек. [30]

Страницы: 1 2 3 4 5

Выбег | Основы GD & T

GD & T Symbol: Относительно Datum : Да MMC или LMC Применимо: NO. заданный базовый элемент или элементы изменяются по отношению к другой базовой точке, когда деталь поворачивается на 360° вокруг базовой оси. По сути, это управление круговым элементом и тем, насколько он отличается от оси вращения. Выбег можно вызвать для любого элемента, который вращается вокруг оси. По сути, это то, насколько сильно «колебание» возникает в одной детали по отношению к другой. Зона допуска GD&T:

По сути, это управление круговым элементом и тем, насколько он отличается от оси вращения. Выбег можно вызвать для любого элемента, который вращается вокруг оси. По сути, это то, насколько сильно «колебание» возникает в одной детали по отношению к другой. Зона допуска GD&T: Двумерная круговая зона допуска, определяемая базовой осью, в которую должны попадать все точки на вызываемой поверхности. Зона является прямой ссылкой на базовый элемент. Биение — это общее изменение, которое может иметь базовая поверхность, когда деталь вращается вокруг истинной оси базы.

Контроль/измерение: Биение измеряется с помощью простого штангенциркуля на эталонной поверхности. Базовая ось управляется путем фиксации всех базовых точек и вращения центральной базовой оси. Деталь обычно ограничивается V-образными блоками или шпинделем на каждой опорной точке, которую необходимо контролировать. Затем деталь поворачивают вокруг этой оси, и отклонение измеряют с помощью штангенрейсмаса, удерживаемого перпендикулярно поверхности детали. Пока калибр не отличается более чем на допуск на биение, деталь находится в норме.

Пока калибр не отличается более чем на допуск на биение, деталь находится в норме.

Отличный способ связать этот символ с другими с помощью следующего уравнения:

Круговое биение = концентричность (смещение оси) + общая окружность (некруглость)

Runout фиксирует оба этих параметра в одном измерении, когда вы сравниваете поверхность с другой системой отсчета.

Выступ также можно ограничить с помощью грани или другой круглой поверхности. Если это так, то перпендикулярность базовой поверхности к базовой поверхности также может увеличить биение поверхности, поскольку, если деталь наклонена под углом, биение детали будет больше из-за наклона детали.

Биение — это двухмерная версия полного биения. В то время как оно измеряется в отдельных поперечных сечениях, полное биение измеряется вокруг и поперек поверхности всей детали в трехмерной зоне допуска.

При использовании: Биение и его 3D-компонент, Полное биение, являются очень распространенными символами в GD&T из-за того, что они управляют вращающейся деталью. Они используются в любых вращающихся компонентах, таких как сверла, шестерни, валы, оси и многие детали станков. Автомобильная и промышленная промышленность очень часто использует этот символ GD&T на любой вращающейся детали. Биение обычно используется, когда необходимо контролировать колебания или вибрации быстро вращающихся частей, таких как двигатель или трансмиссия. Если деталь вращается, вероятно, требуется биение.

Они используются в любых вращающихся компонентах, таких как сверла, шестерни, валы, оси и многие детали станков. Автомобильная и промышленная промышленность очень часто использует этот символ GD&T на любой вращающейся детали. Биение обычно используется, когда необходимо контролировать колебания или вибрации быстро вращающихся частей, таких как двигатель или трансмиссия. Если деталь вращается, вероятно, требуется биение.

Вал, вращающийся с очень высокой скоростью, склонен к колебаниям, если правый край вала смещен слишком далеко от левой стороны. Чтобы контролировать биение этой детали, используется контроль поверхности меньшего диаметра относительно базовой поверхности А. Контролировать это без GD&T было бы практически невозможно. Небольшие отклонения в стержне, прямолинейность стержня и округлость отдельных поверхностей было бы нереалистично контролировать. С биением у вас есть окончательное условие вращения, которым вы хотите управлять, без необходимости задавать ненужный жесткий контроль над всей деталью.

Лучший способ ограничить эту деталь с помощью GD&T. идеальное центральное вращение более чем на 30 микрон. Это обеспечит лишь ограниченную вибрацию и равномерный износ обеих частей. Чтобы обеспечить выполнение этого условия, необходимо измерить детали калибром.

B теперь управляется относительно A, обеспечивая плавную, почти идеальную систему вращения. Примечание: это биение необходимо контролировать на любом поперечном сечении по базовой поверхности. Однако вы должны измерять каждое поперечное сечение отдельно (одновременное измерение всего цилиндра приведет к полному биению).

Заключительные замечания:Циркулярное название:

Биение, как символ GD&T, часто называют круговым биением, чтобы отличить его от полного биения.

Две одинаковые версии

Биение представляет собой отношение поверхности к базовой поверхности или поверхности к базовой оси. Если базой является поверхность, любое отклонение от круглости на поверхности базы может повлиять на биение детали в зависимости от того, соответствуют ли высокие и низкие точки на базе высоким и низким точкам на опорном элементе. (Помните, что связь оси с базовой осью — это концентричность)

(Помните, что связь оси с базовой осью — это концентричность)

Независимо от размера элемента

Биение всегда равно RFS (независимо от размера элемента), что означает, что граница, образованная размерами, представляет собой всю оболочку детали, в которой деталь может существовать независимо от насколько велик допуск. С ним никогда не используется MMC или бонусная терпимость.

Станьте ведущим инженером в своей компании

Изучайте GD&T в удобном для вас темпе и уверенно применяйте их в реальном мире.

Пройти обучение GD&T

Все символы

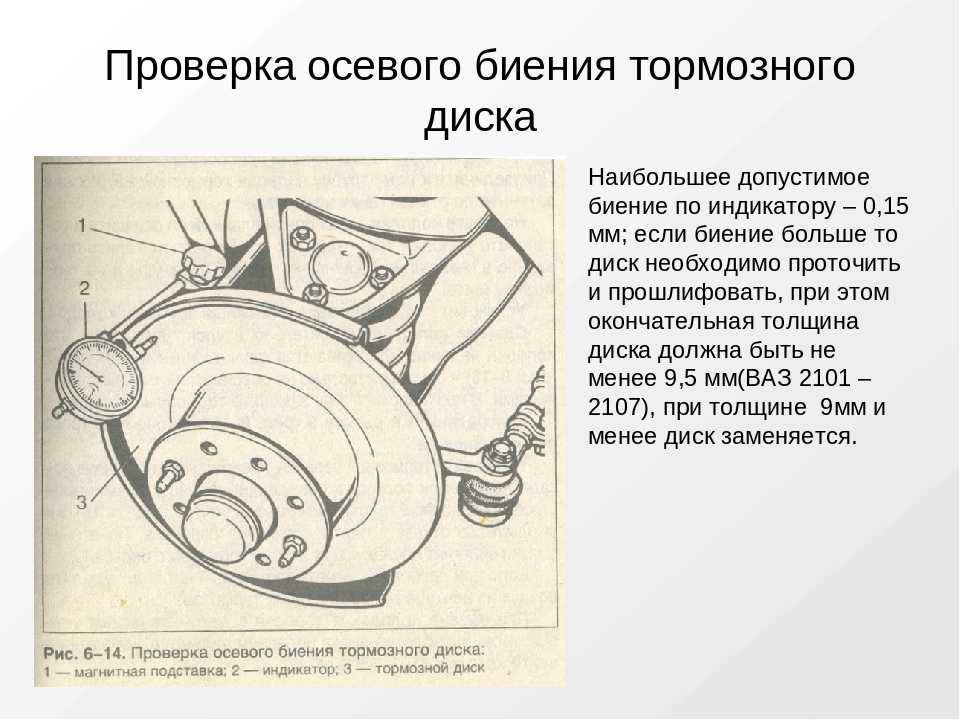

Почему и как следует измерять биение подшипника

Для подшипников предусмотрено два типа биения: радиальное биение и торцевое биение. Радиальное биение – это изменение толщины стенки кольца подшипника. С технической точки зрения, биение — это измерение дорожки качения, по которой движется элемент качения, и его отношение к внешнему диаметру наружного кольца и внутреннему диаметру внутреннего кольца при повороте подшипника на 360 градусов.

Неточность может привести к серьезным проблемам, но этого можно избежать, правильно выбрав правильные подшипники и класс подшипников перед использованием в вашем приложении. Торцевое биение представляет собой изменение осевого расстояния боковой поверхности (внутреннего или наружного кольца) от дорожки качения.

Биение подшипника контролируется производителем и имеет ограничения в зависимости от класса допуска. Поэтому важно выбрать правильный класс точности подшипника для вашего применения. Например, шпиндели станков обычно имеют более жесткий диапазон допусков на биение, чем стандартные подшипники.

Как внутреннее, так и наружное кольца имеют определенный диапазон допусков, определенный стандартом 20 Американской ассоциации производителей подшипников (ABMA)/Международной организации по стандартизации (ISO).

Что может пойти не так с биением подшипника?

Неправильное биение может вызвать множество проблем, в зависимости от приложения. Например, если у вас есть станок, предназначенный для создания специально выровненных отверстий в детали, неправильное биение может повлиять на правильное размещение отверстий, а это означает, что эти отверстия могут не совпадать с сопрягаемой деталью.

В моторном приложении вы можете столкнуться с проблемами вибрации или шума. При работе со шпинделем из-за биения сверло на токарном станке может сместиться от центра или сделать отверстие больше, чем требуется.

В то время как биение подшипника устанавливается на основе спецификации ABMA/ISO, вал и корпуса также должны контролироваться, так как подшипник только обеспечивает движение относительно каждого из них. Многие люди ошибочно винят подшипники в проблемах с применением, хотя на самом деле это корпус и/или вал, которые находятся не на своем месте.

В других случаях выбор неправильного класса подшипника может привести к возникновению проблемы. Проконсультируйтесь с производителем подшипников, чтобы определить правильный класс подшипников для вашего применения.

Как измерить биение подшипника

Чтобы измерить биение, вам понадобится несколько предметов, таких как выбранный вами подшипник, крепление, такое как V-образный блок, и циферблатный индикатор. Циферблатный индикатор должен быть точным, так как в некоторых случаях вы будете измерять менее одной тысячной дюйма. Можно приобрести более дорогое измерительное оборудование, но оно не всегда необходимо. Хороший циферблатный индикатор и блок предлагают самый простой способ универсального измерения биения подшипников.

Циферблатный индикатор должен быть точным, так как в некоторых случаях вы будете измерять менее одной тысячной дюйма. Можно приобрести более дорогое измерительное оборудование, но оно не всегда необходимо. Хороший циферблатный индикатор и блок предлагают самый простой способ универсального измерения биения подшипников.

Для радиального биения начните с установки подшипника, чтобы можно было вращать внутреннее или наружное кольцо, в зависимости от того, какую дорожку качения вы хотите измерить. Циферблатный индикатор следует держать перпендикулярно поверхности дорожки качения. Приложите нагрузку, чтобы удалить любой зазор между дорожкой качения и телом качения, а затем поверните кольцо как минимум на один полный оборот, чтобы зарегистрировать общее показание индикатора (TIR). TIR — это разница между верхними и нижними показаниями, которая указывает величину биения вашего подшипника.

Этот процесс можно использовать для измерения нескольких точек на подшипнике, включая изменение толщины внутреннего или наружного кольца от дорожки качения к отверстию, радиальное биение внутреннего или наружного кольца подшипника в сборе, асинхронное радиальное биение внутреннее кольцо подшипника в сборе, параллельность дорожек качения с торцом (торцовое биение) и многое другое.

Кроме того, существуют специальные способы измерения радиального биения для разных типов подшипников. Обратитесь к производителю подшипников, чтобы обсудить правильный метод для предпочтительного подшипника, или обратитесь к стандарту 4 ABMA/ISO.

Имейте в виду, что биение не должно меняться со временем, если только подшипник не начинает разрушаться и не начинает происходить износ. Если вы измеряете свои подшипники до того, как они будут установлены и биения сняты, вам необходимо обсудить это с вашим поставщиком подшипников.

Помните, что даже тысячная доля дюйма может иметь огромное значение, когда дело доходит до биения. Найдите время, чтобы выбрать подшипники для ваших приложений. Также очень важно найти хорошего поставщика подшипников, чтобы избежать ненужных проблем с биением и иметь специалиста, к которому можно обратиться в случае возникновения вопросов. Используя качественные подшипники и правильные методы измерения, вы можете обеспечить бесперебойную работу ваших приложений.

08

08