Сколько весит колесо от поезда: Колесо цельнокатаное 957/175 ГОСТ 10791-2011

Содержание

Колесо цельнокатаное 957/175 ГОСТ 10791-2011

Цельнокатаные колеса применяются в производстве грузовых вагонов, пассажирских вагонов, вагонов электропоездов, дизель-поездов и прочей железнодорожной техники. Наиболее распространенными являются цельнокатаные колеса 957-175 (диаметр по кругу катания — 957мм, диаметром отверстия ступицы — 175мм) с нагрузкой на ось до 23,5 тс. В настоящее время им на смену приходят усиленные цельнокатаные колеса 957-190, которые обладают S-образным криволинейным диском и пределом выносливости не менее 25тс.

Во время эксплуатации цельнокатаные колеса подвергаются экстремальным статическим и динамическим нагрузкам. Они вынуждены работать в сложных климатических условиях от -50 С до + 50 С, подвергаются постоянному нагреву из-за сил трения в буксовом узле и по поверхности катания от взаимодействия с рельсами. Понятно, что для работы в столь сложных условиях узел должен обладать такими характеристиками как: высокая прочностью, точность геометрических размеров, большая ударная вязкость и износостойкость.

Для этого колеса изготавливают из специально разработанных марок сталей: Марка 1 — для пассажирского подвижного состава, марка 2 — для грузового подвижного состава; подвергаются современным методам закалки и механической обработки. Учитывая ответственность, данные детали изготавливаются по ГОСТ 10791-2011 г., подлежат обязательной сертификации ССФЖТ, проходят сплошной неразрушающий контроль ОТК и проверку центром технического аудита ОАО «РЖД».

В эксплуатации колеса, перекатываясь по рельсовому пути и передавая ему значительные статические и динамические нагрузки через небольшую площадку, работают в сложных условиях окружающей среды. Одновременно с этим в процессе торможения между колесами и колодками, а также в контакте с рельсами возникают силы трения, вызывающие нагрев и износ обода, что способствует образованию в нем ряда дефектов. Удары на стыках могут вызывать появление трещин и отколов в ободе колес. В этой связи от их исправного состояния во многом зависит безопасность движения поездов.

Учитывая сложные условия работы и повышение надежности в эксплуатации, поверхность катания колеса должна обладать:

• высокой прочностью;

• ударной вязкостью и износостойкостью.

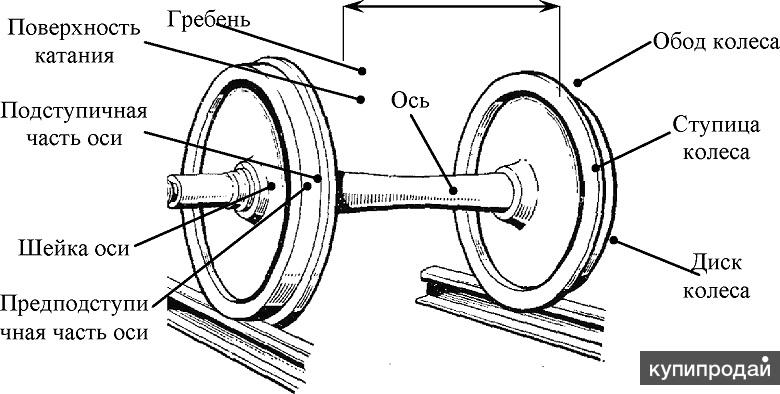

Наиболее совершенными и надежными в эксплуатации признаны стальные цельнокатаные колеса. Конструкция, размеры и технология изготовления колес определяются госстандартами. Стальное цельнокатаное колесо состоит из обода; диска , ступицы ; поверхности катания.

Номинальный размер ширины обода составляет 130 мм. На расстоянии 70 мм от внутренней грани обода колеса, являющейся базовой, расположен воображаемый круг катания, используемый для измерения специальными инструментами диаметра колеса, толщины обода и проката. Противоположная грань называется наружной. Ступица с ободом объединены диском, расположенным под некоторым углом к плоскости круга катания, что придает колесу упругость и способствует снижению уровня динамических сил во время движения вагона.

Ступица служит для посадки колеса на подступичной части оси.

Поверхность катания обрабатывается по стандартному профилю.

В соответствии с ГОСТ 10791-89 цельнокатаные колеса изготовляются из сталей двух марок:

- 1 — для пассажирских вагонов локомотивной тяги, не моторных вагонов электропоездов и дизель-поездов; марки 1 — углерода 0,44- 0,52, марганца 0.80—1,20, кремния 0,40—0,60;

- 2 — для грузовых вагонов железных дорог колеи 1520 мм. Химический состав сталей, %: марки 2 — углерода 0,55—0,65, марганца 0,50—0,90, кремния 0,20—0,42;

для обеих марок сталей допускается не более 0,035 — для фосфора и 0,04 — для серы.

Обода колес подвергаются упрочняющей термической обработке путем прерывистой закалки и отпуска. Механические свойства стали ободов после упрочняющей термической обработки должны соответствовать нормам.

Вес цельнокатаного колеса 398 кг.

Инновационные стандарты качества цельнокатаных колес

- По ТУ 0943-102-01124328-2000 повышена твердость сплава, что предполагает повышение осевых нагрузок до 30 тс.

- Исполнение УХЛ предполагает возможность эксплуатации в любых климатических условиях.

- Обод колес подвергается специальной термической обработке с целью упрочнения. Сталь закаляют и отпускают, в итоге повышаются показатели износостойкости и ударной вязкости.

Согласно ГОСТ у 10791-89 колеса для грузовых вагонов колеса производятся из стали со строгим регламентом состава, благодаря чему достигается максимальное сопротивление деформационным нагрузкам:

- содержание углерода в пределах 0,55—0,65,

- марганец – 0,50—0,90,

- кремний – 0,20—0,42,

- серы – не более 0,04,

- фосфора не больше 0,035

Колеса несут значительные динамические и статистические нагрузки, поэтому своевременная замена обеспечивает безопасность состава, возможность максимальной загрузки вагонов и отсутствия их простоя из-за необходимости проведения ремонтно-восстановительных работ. Сколы или трещины на ободе колес, которые могут появляться вследствие нагрева или ударов недопустимы и их наличие является сигналом для срочного заказа новых колес.

Продажа колес цельнокатаных соответствующих размерному нормативу 957×175 мм по ГОСТу 4835-2006 осуществляется для комплектации колесных пар РУ-1Ш-957Г 100.10.000.12сб. Изделия имеют высокий класс исполнения, соответствуют международному стандарту ИСО 1005-6-94 и на колеса в обязательном порядке распространяется гарантия изготовителя.

Конструкция цельнокатаных колес

- Обод – воспринимает основную силовую нагрузку.

- Ступица – корпусной элемент для установки подшипника, обеспечивает посадку колеса на подступичную часть оси.

- Диск – воспринимает силовую нагрузку, имеет поверхность катания со стандартным профилем, обеспечивает дорожный просвет. Максимальная ширина диска по габаритам ступицы 175 мм.

Устройство, вес, типы и виды неисправности

Колесная пара — состоит из оси, соединенной с колесным центром и зубчатыми колесами тяговой передачи, которые вращаются как единое целое. На колесные центры закреплены бандажи, которые на локомотивах сменные, а на вагонах, как правило колеса цельнолитые. Такая конструкция позволяет выдерживать пробег в несколько сотен тысяч километров при условии своевременной замены бандажей, профилактике зубчатой тяги и нужного типа рельс.

На колесные центры закреплены бандажи, которые на локомотивах сменные, а на вагонах, как правило колеса цельнолитые. Такая конструкция позволяет выдерживать пробег в несколько сотен тысяч километров при условии своевременной замены бандажей, профилактике зубчатой тяги и нужного типа рельс.

Меню страницы:

Устройство

Вес колесных пар

Типы колесных пар

Неисправности

Прайс с ценами

Прохождение кривых большого радиуса (порядка 500 м или более) выполняется из-за разницы диаметров колес вдоль окружностей колеса, которая возникает, когда колесная пара смещается по всей траектории. Это различие характеризуется тем, что плоскость колес (профиль колеса) является не цилиндрической, а конической формы: диаметр обода колеса снаружи меньше, чем изнутри, что с учетом профиля поверхности рельса позволяет колесной паре смещаться от центра рельса к внешней стороне поворота.

Во время движения поезда между колесом и рельсом наблюдаются микродеформации, за счет того что металл не является сверх плотным. Это создает постоянное нарастание силы скрепления колеса и рельса, во время увеличения скорости и увеличения сил трения. Существуют системы из пары колёс, позволяющих вращаться с разными относительными скоростями. Такие колеса не являются колесными парами и применяются исключительно в мало скоростных подвижных составах.

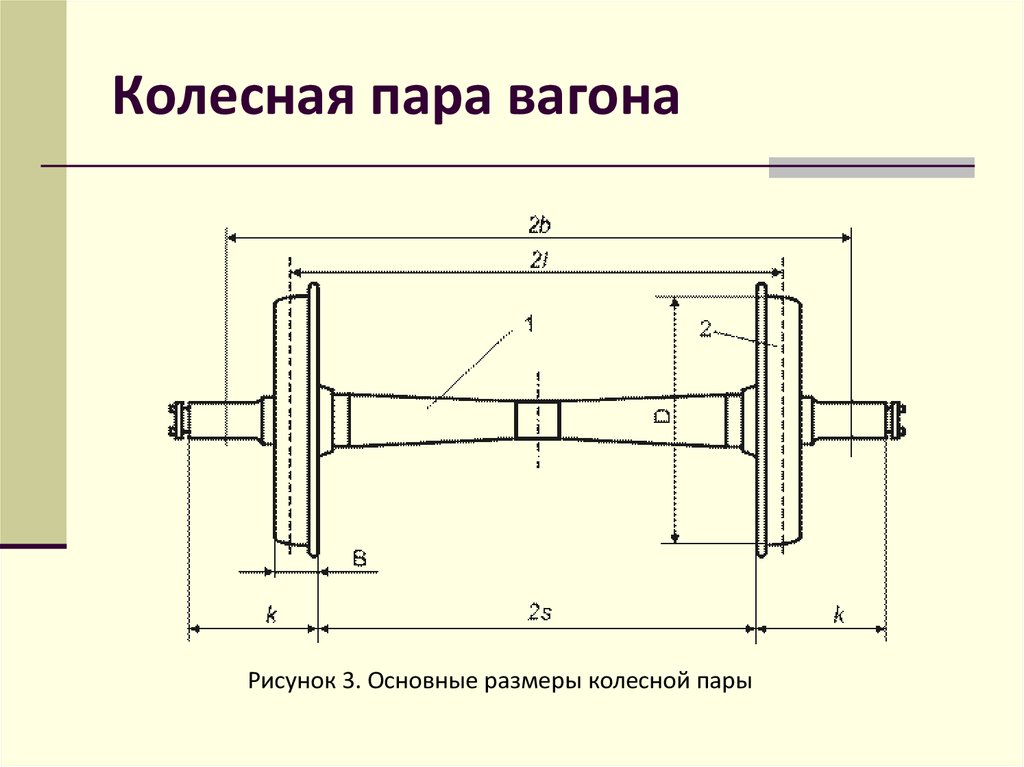

⟦Устройство колесной пары⟧

Любая колёсная пара как сборочная единица теоретически состоит как минимум из трёх деталей: двух колёс и оси.

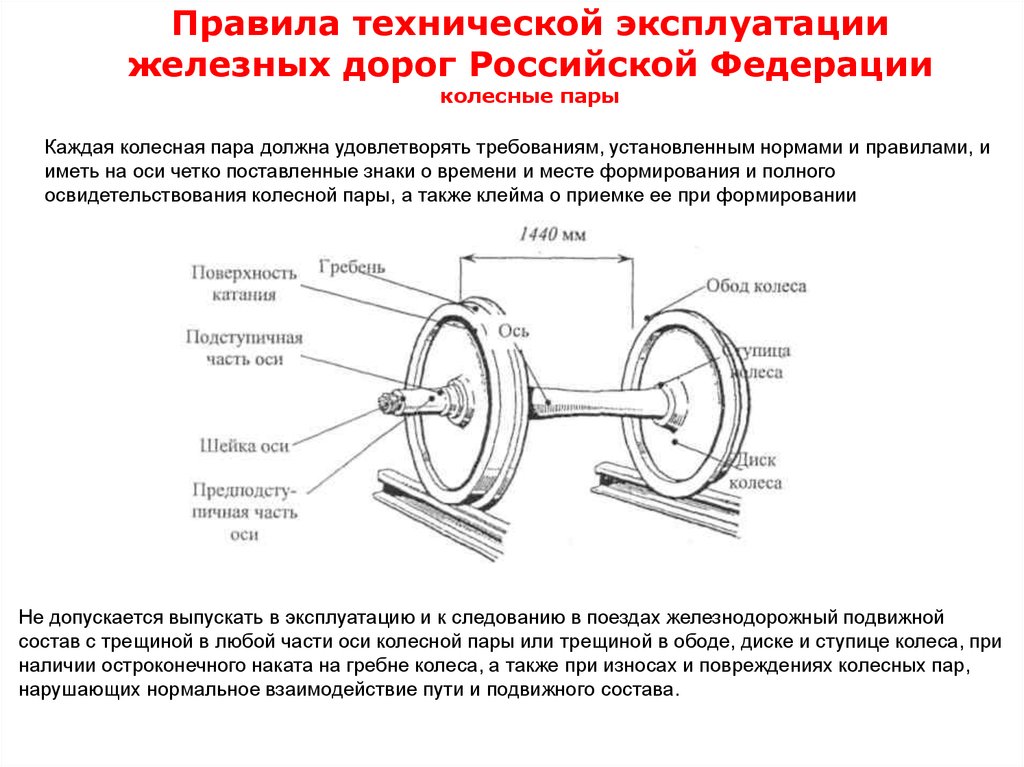

Для поддержания профиля железнодорожных колёс, обеспечивающих нормальное движение, применяется обточка колёс, а в случае бандажных колёс — и смена бандажей. Основной геометрический параметр колёсной пары — это расстояние между внутренними гранями колёс колёсной пары. Для российских дорог это расстояние равно 1440 мм с допусками ±3 мм (для колеи шириной 1520 и 1524 мм) и 990 мм с допусками ±3 мм (для колеи шириной 1067 мм).

Ввиду высоких требований по прочности и надёжности, предъявляемых к колёсным парам, разработаны и существуют правила формирования и ремонта колёсных пар, строго нормирующие весь технологический процесс: токарную и фрезерную обработку заготовок (в частности, даже радиусы галтелей, класс чистоты обработанной поверхности), температурные режимы при формировании колёсных пар, допуски, посадки и т. д.

д.

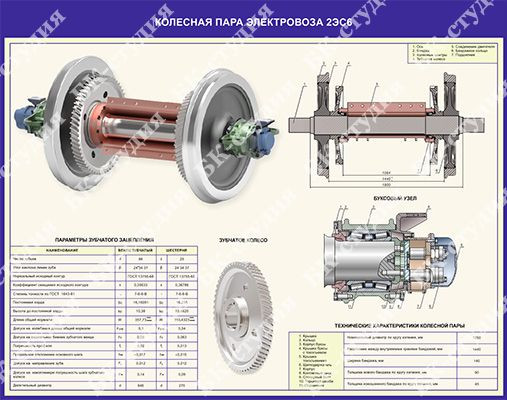

Устройство колесной пары электровоза

Колесная пара электровоза состоит из оси 5, двух колесных центров 1, двух бандажей 2, двух бандажных колец 3 и двух зубчатых колес 4.

Ось изготовляют ковкой из осевой стали Ос. Л. ГОСТ 4728 — 59 с последующей нормализацией и отпуском, причем термические операции должны проводиться при автоматической регистрации заданных режимов. У оси различают следующие участки: буксовые шейки, на которые насаживают буксовые подшипники, предподступичные части, представляющие собой переходные участки (на них крепят лабиринтные кольца букс), подступичные части, на которые напрессовывают центры двигающих колес, шейки под моторно-осевые подшипники тягового двигателя и среднюю часть. Диаметры отдельных участков различны и переходные от одного участка к другому должны быть плавными, их называют переходными гантелями. На концах оси имеется резьба для гаек роликоподшипников, паз для стопорной пластинки и два отверстия М16 для болтов, крепящих пластину. В торцах оси сделаны центровые отверстия установки оси или колесной пары на станке.

В торцах оси сделаны центровые отверстия установки оси или колесной пары на станке.

⟦Купить колесные пары⟧

⟦Вес колесной пары⟧

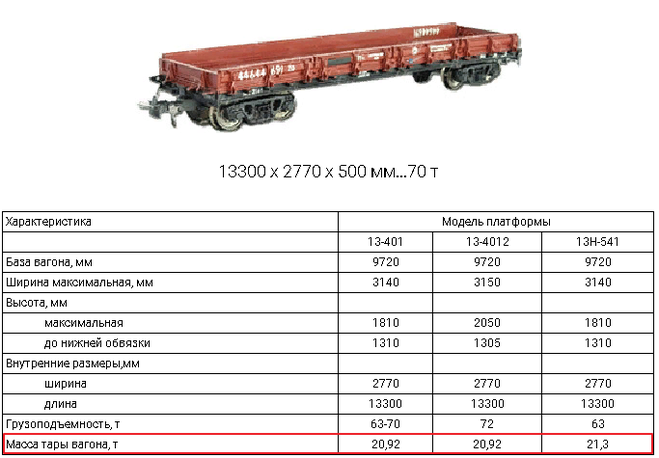

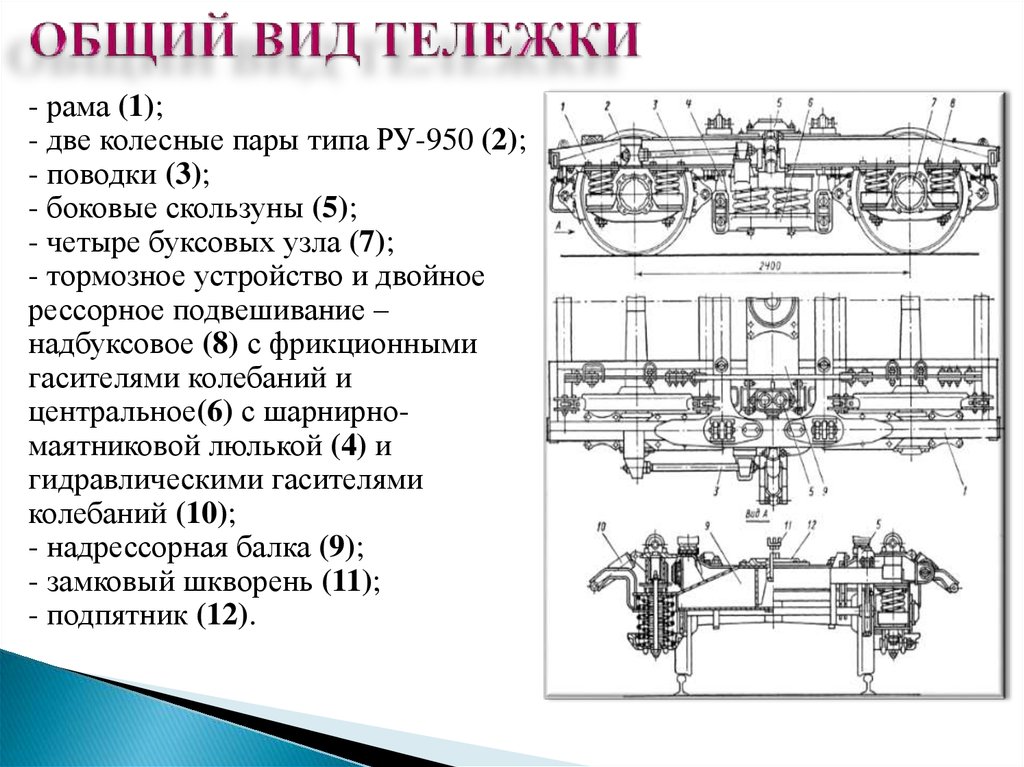

Разберем более подробно конструкцию на примере колесной пары РУ-1-Ш-957-Г — это самая распространенная колесная пара вагона, которая установлена под большинством грузовых вагонов. Данная колесная пара изготавливается по ГОСТ 4835-2006. Она собирается из чистовой оси РУ-1Ш (ось колесной пары ГОСТ 22780-93) на которую запрессовываются два цельнокатаных колеса 957/175 (ГОСТ 10791-2011), далее устанавливаются два буксовых узла которые в последствии соединяют колесную пару с тележкой. В среднем вес колесных пар составляет от 1150 кг до 1450 кг.

⟦Типы колесных пар⟧

⟦Неисправности колесных пар⟧

Основными неисправностями колесных пар являются прокат, ползуны, трещины, подрезы, выщербины и раковины на поверхности колес. Так же часто при растрескивании железобетонных шпал на стыке рельс, происходит удар, который создает сколы на колесе. Наиболее опасны трещины в осях и колесах. Не допускается в эксплуатацию и к следованию в поездах железнодорожный подвижной состав с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, при наличии остроконечного наката на гребне колеса, а также при серьезных износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава.

Наиболее опасны трещины в осях и колесах. Не допускается в эксплуатацию и к следованию в поездах железнодорожный подвижной состав с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, при наличии остроконечного наката на гребне колеса, а также при серьезных износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава.

Неисправность №1 — Прокат колеса, так называемый естественный износ поверхности их катания вследствие трения о рельсы. К выпуску в эксплуатацию не допускаются вагоны, у которых колесные пары имеют прокат более, а толщину обода менее размеров, указанных в таблице.

Неисправность №2 — Ползуны это стертые места (выбоины) на поверхности катания обода колеса, образующиеся при неправильном торможении, когда колеса, сильно зажатые тормозными колодками, перестают вращаться и ползут по рельсам (идут юзом).

Неисправность №3 — Выщербина это небольшое местное углубление на поверхности катания обода колеса, появляющееся вследствие наличия ползуна. Выщербины могут появиться в следствии ползуна или скрытых пороков металлов. К эксплуатации не допускаются колесные пары, имеющие на поверхности катания колес выщербину следующих размеров: глубина не более 10 мм., длина не более 25 мм.

Выщербины могут появиться в следствии ползуна или скрытых пороков металлов. К эксплуатации не допускаются колесные пары, имеющие на поверхности катания колес выщербину следующих размеров: глубина не более 10 мм., длина не более 25 мм.

Где купить колесные пары?

Если вы хотите получить прайс сценами сразу от 10-ти российских поставщиков запчастей для ЖД вагонов. То просто напишите свой Email адрес и мы пришлем вам свежие прайс листы.

Подписка на прайсы

«Запчасти для вагонов»

⟦Видео⟧

Нужно вставить свое видео

Сколько весит колесо поезда? (различные типы колес и вес)

Последнее обновление: 5 сентября 2022 г., Джон К. Клиффорд

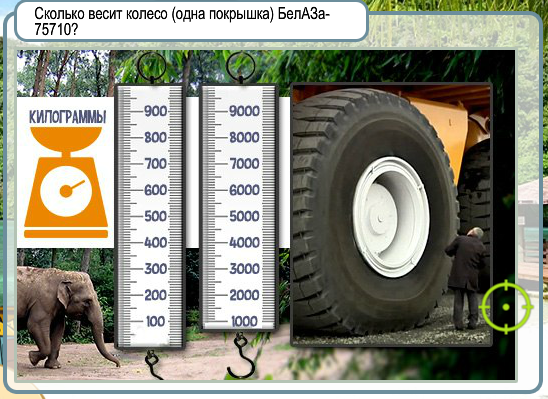

Каждая часть поезда изготовлена из очень прочных и тяжелых материалов. Среди них колеса не являются исключением, я знаю, что они весят примерно от 2425 до 2650 фунтов. Здесь разница зависит от конкретной модели колес на каждом поезде. Другими словами, они весят от 1,1 тонны до 1,2 тонны.

Другими словами, они весят от 1,1 тонны до 1,2 тонны.

Общее колесо и раздельное колесо — это типы локомотивных колес, которые можно найти в поездах. Общее колесо является основным ведущим колесом, которое передает мощность на осей и каждое раздельное колесо является дополнительным ведущим колесом.

Вес колес поезда различных типов Вес стандартного колеса поездаСтандартные колеса поезда в сборе могут весить от 235 фунтов (106,5942 кг) до 480 фунтов (217,724 кг). Вес обусловлен размером и используемым материалом, а также количеством и толщиной осей.

Вес колес легкого поездаКолеса поезда легче, поскольку в них используются колеса меньшего диаметра. Эти компоненты предназначены не для того, чтобы нести вес поезда, а для плавной и эффективной работы.

Легкие колесные пары поездов имеют среднюю грузоподъемность 10 000 фунтов (4535,924 кг), а более тяжелые узлы имеют среднюю грузоподъемность 40 000 фунтов (18 143,695 кг). Легкие поезда в основном используются в городских районах с меньшей интенсивностью движения.

Легкие поезда в основном используются в городских районах с меньшей интенсивностью движения.

Колеса являются важной частью подвески автомобиля и системы рулевого управления. Они также удерживают вес сборки, который в основном зависит от типа используемого колеса. Например, колеса KLW сами по себе весят от 363 фунтов (164,654 кг) до более 2300 фунтов (1043,262 кг).

Колеса являются важной частью транспортного средства. Сюда входит вес колеса в сборе, который определяется типом используемого колеса. В зависимости от того, какой тип колеса используется, они будут иметь разный вес.

Отдельное колесоКолесо может быть отдельным колесом, не прикрепленным к оси. Вес колеса может быть от 400 фунтов (181,437 кг) до 2000 фунтов (907,1847 кг). Колесная пара — это набор из двух или более колес, соединенных вместе таким образом, чтобы они могли вращаться синхронно и с одинаковой скоростью.

Какие материалы используются для изготовления колеса поезда? В принципе, колеса локомотива изготавливаются из высокопрочной стали. На самом деле рискованно использовать другие материалы, так как колесо поезда должно выдерживать большой вес. По этой причине изготавливаются колеса, которые обычно соединяются с одной и той же осью. Таким образом, ось позволяет эффективно синхронизировать два колеса.

На самом деле рискованно использовать другие материалы, так как колесо поезда должно выдерживать большой вес. По этой причине изготавливаются колеса, которые обычно соединяются с одной и той же осью. Таким образом, ось позволяет эффективно синхронизировать два колеса.

В данном случае это процедура, которая раньше была очень дорогой. На железных дорогах необходимо иметь шины, которые сочетаются с колесами. Колеса железной дороги окружены стальными шинами. В частности, эти шины имеют форму обода, чтобы обеспечить поддержку всей площади.

Кроме того, каждый из этих компонентов имеет особую конструкцию, которая может несколько различаться в зависимости от железной дороги. Это означает, что для монтажа шины на железнодорожное колесо требуется высокая температура. В этом случае температура контролируется, чтобы избежать перегрева материалов.

Здесь шина установлена над железнодорожным колесом. Поэтому используется высокая температура. После того, как шина расширилась, ее соединяют с центром колеса, которое устанавливается на ось. Отсюда шину можно охладить, чтобы получить весь компонент.

Поэтому используется высокая температура. После того, как шина расширилась, ее соединяют с центром колеса, которое устанавливается на ось. Отсюда шину можно охладить, чтобы получить весь компонент.

Как стопорное кольцо, так и буртик снаружи помогают поддерживать посадку с натягом. В частности, эти аспекты обеспечивают постоянную сбалансированную поддержку колеса поезда. С этого момента вал можно использовать для синхронизации и соединения двух колес поезда.

Какие факторы повреждают колеса поездов?Здесь необходимо учитывать, что поезду приходится путешествовать по разным ландшафтам и разным пространствам. Поэтому в некоторых местах колеса поезда могут быть повреждены. Это повреждение может быть более или менее серьезным, несмотря на высокую прочность и долговечность, с которой изготовлены колеса.

Одно из мест, где колеса поезда часто повреждаются, находится на слишком крутом склоне. В этот момент тормоза работают с большей интенсивностью на всех компонентах поезда. При торможении или аварийных ситуациях ущерб может быть еще больше.

При торможении или аварийных ситуациях ущерб может быть еще больше.

Здесь посадка с натягом ослаблена, поскольку все колеса поезда нагреваются. Точно так же невозможно полностью избежать этого риска. Натяг должен быть слишком сильным в шине, что в данном случае невозможно.

Поэтому всегда будут какие-то повреждения колес поезда. Конечно, уровень повреждений можно уменьшить с помощью соответствующей конструкции и материалов.

При этом необходимо соблюдать соосность со стопорным кольцом. Это может позволить шине поворачиваться только в центре колеса. Конечно, бывают случаи, когда вращение может быть слишком резким в некоторых ситуациях. Здесь может произойти более одного незначительного поверхностного повреждения колес.

Повреждения могут быть не только стопорное кольцо и подобные компоненты. Кроме того, это стопорное кольцо также может сломаться, что, несомненно, приведет к сходу поезда с рельсов. На многих участках или в суровых условиях сход с рельсов может быть довольно распространенным явлением.

Необходимо учитывать как низкое сцепление с грунтом, так и резкое торможение. Когда автомобиль все еще движется, эти факторы могут остановить передаточное число колес. Итак, когда мы осмотрим шину, мы увидим, что образовалось плоское пятно. Здесь сильный нагрев стали обода позволяет изуродовать первоначальный дизайн колеса.

Поэтому, чтобы избежать всех этих недостатков, и колеса, и шины имеют высокую прочность и толщину. Точно так же благодаря толщине шин 76 мм можно выдержать больший износ.

В то же время такая толщина стали позволяет производить различные виды ремонта шин и дисков. Это делается с помощью токарного станка, который позволяет ремонтировать проколы или изношенные участки.

Прочтите эту статью : Каковы причины раскачивания задних колес?

Почему колеса поезда не отваливаются при повороте? Здесь важно отметить, что колеса поезда имеют конструкцию, которая пригодится во многих ситуациях. Это достигается за счет использования фиксированной оси, которая постоянно обеспечивает правильную синхронизацию двух колес. В свою очередь, это также объясняет тот факт, что колеса поезда такие тяжелые.

Это достигается за счет использования фиксированной оси, которая постоянно обеспечивает правильную синхронизацию двух колес. В свою очередь, это также объясняет тот факт, что колеса поезда такие тяжелые.

Следовательно, все колеса поезда всегда вращаются с одинаковой скоростью. Конечно, это может вызвать некоторые сложности при повороте, так как все колеса всегда должны вращаться с одинаковой скоростью. Итак, когда поезд поворачивает, то одни колеса должны пройти большее расстояние, чем другие.

В случае транспортных средств этого не происходит, поскольку не все колеса вращаются с одинаковой скоростью. По этой причине колеса автомобиля разъединены, что дает возможность адаптироваться к разным ситуациям. Точно так же и правое, и левое колеса могут вращаться с разной скоростью в любом повороте.

Кроме того, это невозможно сделать в поезде, поэтому требуются другие альтернативы. В частности, конструкция колеса поезда не основана на идеальных цилиндрах. На самом деле при изготовлении железнодорожных колес необходимо скосить их с внутренней стороны. Сделав это, можно расширить внутреннюю часть колес.

Сделав это, можно расширить внутреннюю часть колес.

Таким образом, диаметр разных колес может изменяться, когда поезду нужно повернуть налево или направо. Однако остается проблема, заключающаяся в том, что два колеса поезда соединяются только через одну ось.

Вот почему даже при скашивании колеса продолжают вращаться с одинаковой скоростью. Это означает, что каждое колесо будет продолжать работать на разные расстояния.

Чтобы поезд оставался на пути и не сходил с рельсов на повороте, используются фаски колес. Здесь важно учитывать, чтобы все колеса были правильно выровнены.

В частности, когда одно колесо должно вращаться больше, чем другое, то это колесо будет иметь больший диаметр, чем другое. Это принципиальная разница между двумя колесами, чтобы поезд не сошел с рельсов в любой момент.

Каталожные номера:

https://www.reference.com/world-view/weight-rail-car-wheel-axle-f97533a3e1833be1

https://www. trainorders.com/discussion/ read.php?2,1400785

trainorders.com/discussion/ read.php?2,1400785

Изобретение велосипеда

После 23 отказов колес с 2005 года Индийские железные дороги впервые за два десятилетия модернизируют колеса вагонов Linke Hofmann Busch (LHB). Вагоны

LHB производятся в Капуртхале в Пенджабе с использованием первоклассных немецких технологий и используются в поездах Rajdhani и Shatabdi. Некоторые из их колес производятся в Бангалоре, а другие импортируются из Германии, Чехословакии, Китая и Бельгии.

Модернизация увеличит общий вес колес и толщину стенки — части, соединяющей колесо с осью, — что сделает автобусы более прочными и позволит им выдерживать повышенные нагрузки на высоких скоростях.

Колеса, используемые в Индии, весят около 322 кг. Мировой стандарт составляет около 340 кг.

С 2005 по июнь этого года было зарегистрировано 23 выхода из строя колес. Четыре из них были в 2017 году и шесть в 2018 году. В этом году уже было два отказа. Чиновники заявили, что все 23 поломки были связаны с импортными колесами.

В этом году уже было два отказа. Чиновники заявили, что все 23 поломки были связаны с импортными колесами.

Равиндер Бхакар, руководитель отдела по связям с общественностью Western Railway, сказал, что отказы колес воспринимаются с предельной серьезностью, поскольку они могут привести к гибели людей и материальному ущербу. «В связи с ростом числа отказов перед Исследовательской организацией по проектированию и стандартизации (RDSO) (исследовательским подразделением железных дорог) была поставлена задача рассмотреть их в приоритетном порядке и внести предложения по улучшению.

За 14 лет было зарегистрировано 23 отказа колес. В прошлом году был самый высокий, с 6 отказами

Реконструкция стала обязательной, так как мы планируем запускать поезда со скоростью 200-220 км/ч, и тогда колеса должны будут выдерживать более высокие нагрузки».

RDSO сообщило железнодорожникам, что в сбоях виноваты растущие в последние годы нагрузки. Представители организации заявили, что колеса автобусов LHB, представленные в 2000 году, должны были выдерживать гораздо меньший вес вагонов-кресел.

Представители организации заявили, что колеса автобусов LHB, представленные в 2000 году, должны были выдерживать гораздо меньший вес вагонов-кресел.

На граблях теперь есть спальные и багажные вагоны.

Высокопоставленный сотрудник управления железной дороги сказал: «В одном вагоне установлено четыре биорезервуара, что увеличивает вес примерно на 2 тонны. Таким образом, нынешняя конструкция неадекватна».

RDSO обратилась в управление железной дороги с просьбой увеличить толщину стенки колеса с 14 мм до 17 мм. Вес колеса также будет увеличен, чтобы гарантировать, что оно не уступит дорогу или не приведет к поломке на высоких скоростях.

Управление железных дорог завершает поиск международного консультанта, который рассмотрит предлагаемый новый дизайн, материалы, используемые при их производстве, и другие аспекты, чтобы убедиться, что они соответствуют международным стандартам. «Консультант сравнит конструкцию с японскими и американскими стандартами колес и даст свои рекомендации», — сказал другой высокопоставленный чиновник из управления железной дороги.