Установка пиролиза шин: Пиролиз шин, оборудование для пиролиза автомобильных шин

Содержание

Пиролизная установка для переработки шин, покрышек. Пиролиз

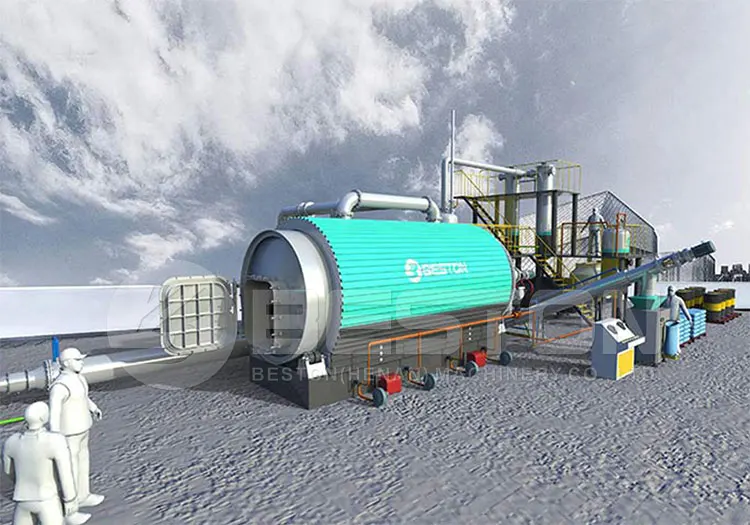

Пиролиз шин, покрышек, пластиков и других отходов позволяет утилизовать и переработать токсичные отходы в топливо, углерод и металлокорд. Пиролизная установка проста и эффективна. Вложения в пиролизное оборудование окупается менее чем за год, при приобретении оборудования в лизинг срок окупаемости снижается до нескольких месяцев. Пиролизная установка не требует многочисленного персонала. Для обслуживания горизонтальной пиролизной установки требуется 3-4 человека в момент загрузки (3 — 5 часов в зависимости от объема) и дежурный во время работы. Срок службы пиролизного реактора из жаропрочной стали толщиной 16 -18 мм около 7-8 лет. Возможна поставка реактора из жаропрочной нержавеющей стали. После 7 -8 лет эксплуатации реактор меняется на новый. Остальные узлы установки замены не требуют. В установке использована автоматика Siemens.

Возможен лизинг оборудования на 2 — 5 лет, первый взнос 10 -15%, удорожание 5 -12% в год, валюта — рубли.

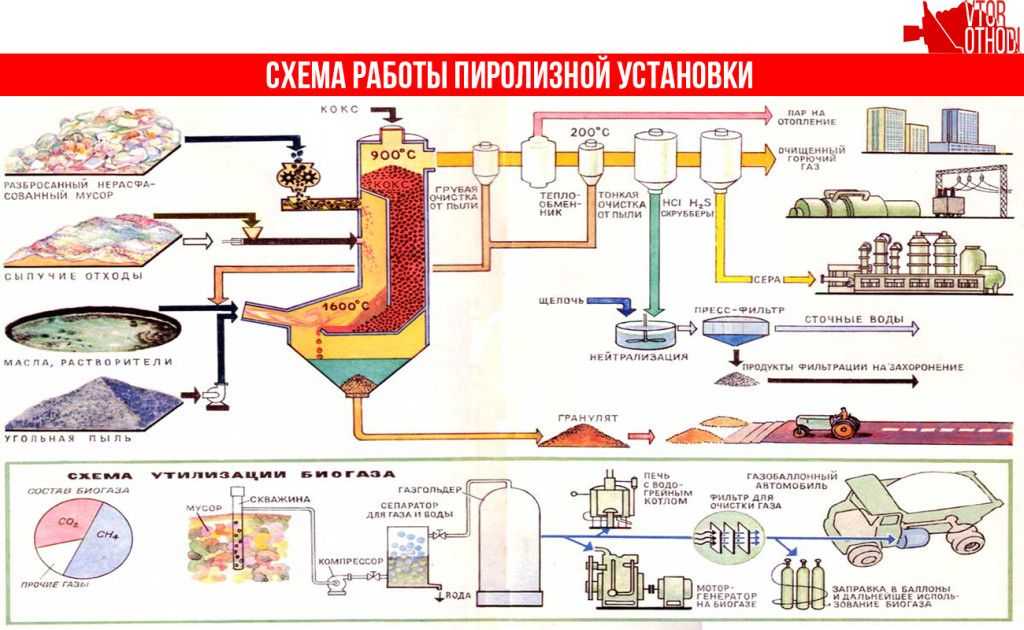

Пиролиз отходов. В зависимости от температур и материалов применяются установки низкотемпературного пиролиза и высокотемпературного пиролиза отходов.

Низкотемпературный пиролиз — процесс разложения отходов без доступа воздуха при температурах — 300-600° C. Этот способ характеризуется максимальным выходом жидких продуктов. В процессе пиролиза мы получаем топливо и другие ценные отходы. В наших установках используется процесс каталитического пиролиза позволяющий увеличить эффективность и скорость процесса. В установках на выходе мы получаем тяжелую и легкую фракции топлива, неконденсируемые фракции- газ используется для подогрева пиролизной печи, поэтому для работы пиролизной необходим только первоначальный подогрев. После начала процесса пиролиза для подогрева используются выделяющийся газ. Если Вы приобретаете 2 установки и они работают вместе, излишки газа в одной пиролизной установке используются для запуска процесса пиролиза во второй установке. Отпадает потребность в каком либо дополнительном виде топлива вообще. Пиролизная установка комплектуется 4х- ступенчатой системой очистки газов. Прайс лист на пиролизные установки.

Пиролизная установка комплектуется 4х- ступенчатой системой очистки газов. Прайс лист на пиролизные установки.

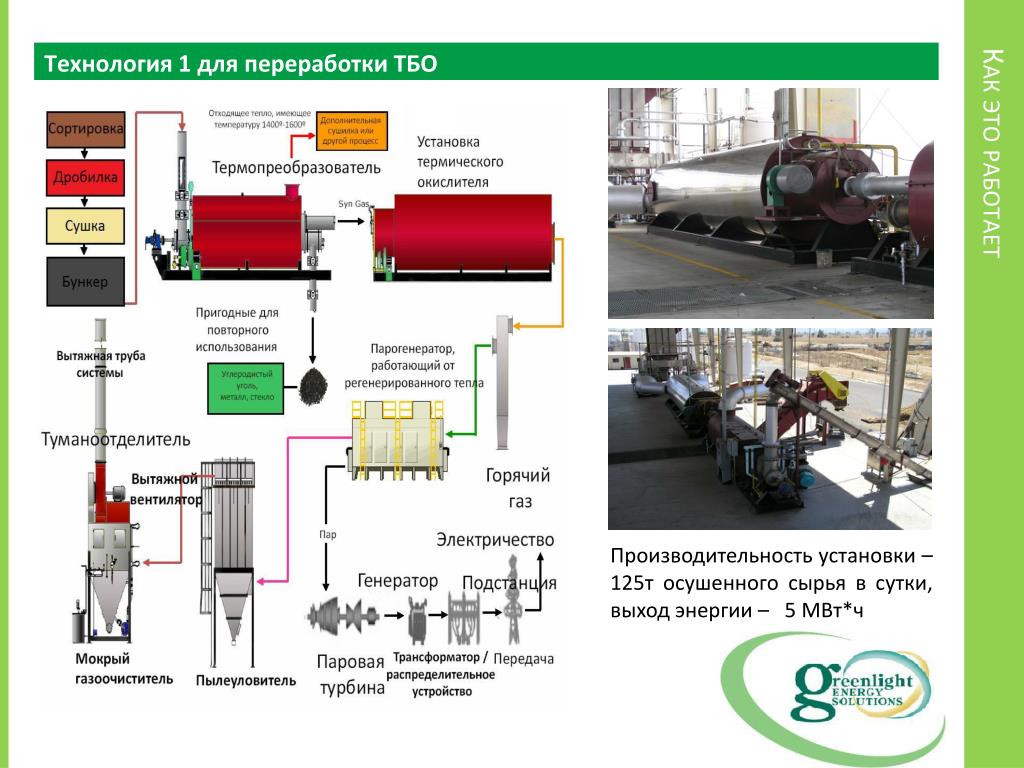

Высокотемпературный пиролиз протекает при температурах около 1000- 1400 градусов и характеризуется максимальным выходом газа. Высокотемпературный пиролиз — один лучших способов переработки твердых бытовых отходов, ТБО, как с точки зрения как экологической безопасности, так и получения синтез-газа, шлака, металлов и других материалов, которые могут найти широкое применение в народном хозяйстве. Высокотемпературная газификация дает возможность технически просто перерабатывать твердые бытовые отходы без их предварительной подготовки, сортировки, сушки и т. д.

Оборудование для отходов — преимущество пиролиза:

- Пиролизное оборудование — оптимальное решение для переработки отходов. Пиролиз мало чувствителен к типу сырья и способен перерабатывать несортированные твердые бытовые отходы, канализационный ил, нефтяные остатки, бумажную пульпу, смешанные пластики и измельченные остатки автомобилей, резину и автопокрышки, отходы деревообработки, больничные отходы и т.

д Автоматика установки приспосабливается к изменениям состава отходов.

д Автоматика установки приспосабливается к изменениям состава отходов. - Нет отходов сгорания, пиролизная установка имеет отличные показатели по выбросам вредных веществ таких как диоксины, уровень которых ниже установленных соответствующим законодательством.

- Установка не производит сточных вод.

- Не требуется высококвалифицированный персонал, установка работает в автоматическом режиме.

- Происходит большое снижение объемов отходов для захоронения.

- Безвредные остатки производства могут использоваться в дальнейшем, в производстве шин, дорожном строительстве и.т.д.

- Пиролизная установка проста в работе и обслуживании, а так же то, что пиролизная установка обеспечивает себя необходимой для работы энергией (требуется только для пуска), в то время как избыток генерируемого пара и/или электричества поставляется внешнему потребителю.

Пиролизные машины выпускаются в 2 исполнениях вертикальные и горизонтальные. У нас Вы можете приобрести горизонтальные пиролизные машины для переработки отходов шины и.т.д. и вертикальные машины для переработки отходов масла и нефтепродуктов.

У нас Вы можете приобрести горизонтальные пиролизные машины для переработки отходов шины и.т.д. и вертикальные машины для переработки отходов масла и нефтепродуктов.

Преимущества горизонтальных пиролизных установок:

- В реакторе идет перемешивание материала, что ускоряет процесс пиролиза.

- Не нужны кран-балки для разгрузки реторт.

- Цех может иметь меньшую высоту.

- Большие размеры загрузочных дверей установки.

- Возможность автоматизации загрузки, загрузочное устройство может быть диаметром равным двери машины.

- Полностью автоматическая выгрузка углерода, приспособление для выгрузки металлокорда, Небольшое количество обслуживающего персонала 3-4 человека, особенно высокая экономия получается при большой производительности установки или закупке 2 и более блоков.

- Пиролиз пластика, еще одно популярное направление использования пиролизных машин. Что особенно важно, что пластик разлагается в пиролизной машине без образования диоксинов. При этом выход пиролизного топлива составляет около 65% от веса пластика. При поставке блока дехлорирования возможна переработка пластиков с примесями ПВХ.

-

Пиролиз отходов

- В пиролизных установках также возможна переработка остатков кабеля, кожи (оборудование для предварительной обработки поставляется),

-

Пиролиз отработанного масла и нефтепродуктов

- Возможна переработка отработанного масла в горизонтальных пиролизных установках 10 -15 % от объема загрузки установки, в установках дистилляции или в установках регенерации масел.

- Мы предлагаем 2 типа установок для переработки масел.

Пиролиз резины и шин.

Пиролиз резины и утилизация автомобильных покрышек — самое востребованное направление, где широко используются горизонтальные пиролизные установки.

Пиролиз пластика.

Серия установок дистилляции которые позволяют переработать 5 до 50тонн масла в сутки в стандартное летнее дизельное топливо и бензин АИ 92.

Установки регенерации свойств масел с производительностью от 62 до 2000 литров в час. Эти установки позволяют получить масло со свойствами близкими к исходному маслу.

|

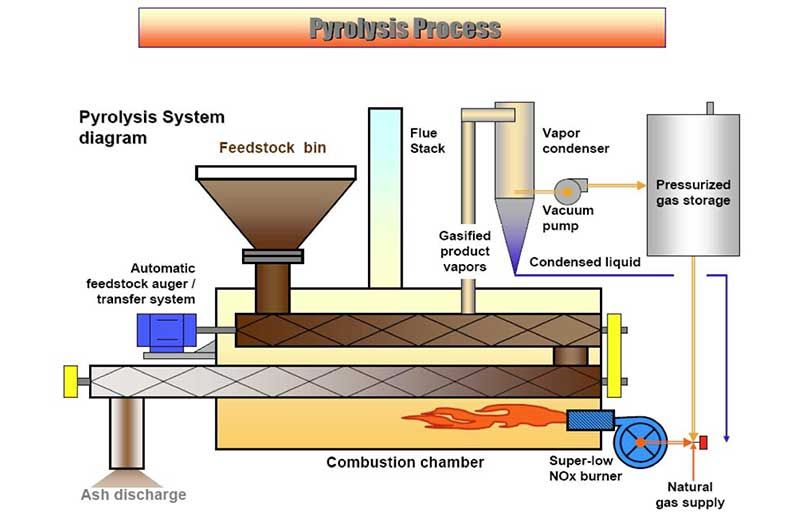

Рабочий процесс:

В загрузочное впускное отверстие загружается сырье, в зависимости от объемов и материала может поставляться загрузочный конвейер. Затем, реактор пиролизной машины нагревается газовой или дизельной горелкой, на выбор заказчика. Когда температура достигает до 350 ° С 400 ° C, в реакторе начинается реакция пиролиза. От образовавшегося нефтяного газа будут отделяться легкий и тяжелый компоненты. Светлый компонент охлаждается в конденсаторе и накапливается в баке для топлива, также в системе остаются горючие газы, ко торые не могут быть сжижены, они возвращаются в систему теплоснабжения для сжигания. Пиролизная машина комплектуется системой очистки газов в системе теплоснабжения машины. Мы можем Вам предложить следующий типоразмерный ряд Пиролизных машин с разной производительностью:

Затем, реактор пиролизной машины нагревается газовой или дизельной горелкой, на выбор заказчика. Когда температура достигает до 350 ° С 400 ° C, в реакторе начинается реакция пиролиза. От образовавшегося нефтяного газа будут отделяться легкий и тяжелый компоненты. Светлый компонент охлаждается в конденсаторе и накапливается в баке для топлива, также в системе остаются горючие газы, ко торые не могут быть сжижены, они возвращаются в систему теплоснабжения для сжигания. Пиролизная машина комплектуется системой очистки газов в системе теплоснабжения машины. Мы можем Вам предложить следующий типоразмерный ряд Пиролизных машин с разной производительностью:

Цены и характеристики пиролизных установок производительностью от 4 до 20 тонн

| № | Наименование | Мощность кВт. |

Объем реактора м3/час |

Объем загрузки тонн. |

Объем в сутки тонн.  |

Количество загрузок в день |

Цена* $ USA |

Цена** |

Цена*** $ USA |

Цена **** $ USA |

Цена***** $ USA |

| 1 | LL-2200-6000 |

11 | 22 | 5 — 6 | 8 — 10 | 3 за 2 дня | 87000 | 102000 | 115000 | 128000 | 149000 |

| 2 | LL-2200-6000 |

11 | 22 | 5 -6 | 8 — 10 | 3 за 2 дня | 99000 | 115000 | 128000 | 140000 | 161000 |

| 3 | LL-2200-6600 |

11 | 25 | 7 | 10 -11 | 3 за 2 дня | 89000 | 104000 | 117000 | 130000 | 151000 |

| 4 | LL-2200-6600 |

11 | 25 | 7 | 10 -11 | 3 за 2 дня | 101000 | 117000 | 130000 | 142000 | 163000 |

| 5 | LL-2600-6000 |

16 | 8 -10 | 8 -10 | 1 в день | 98000 | 115000 | 128000 | 141000 | 163000 | |

| 6 | LL-2600-6000 |

16 | 35 | 8 — 10 | 8 -10 |

1 в день | 110000 | 127000 | 140000 | 153000 | 175000 |

| 7 | LL-2800-6000 |

17 | 37 | 10 -11 | 10 -11 |

1 в день | 111000 | 129000 | 143000 | 182000 | |

| 8 | LL-2800-6000 |

22 | 37 | 10 — 11 | 10 -11 | 1 в день | 124000 | 142000 | 156000 | 171000 | 195000 |

| 9 | LL-2800-6600 |

22 | 40 | 12 — 13 | 12 — 13 |

1 в день | 128000 | 149000 | 164000 | 180000 | 209000 |

| 10 | LL-2800-6600 |

22 | 40 | 12 -13 | 12 — 13 | 1 в день | 137000 | 180000 | 177000 | 193000 | 221000 |

| 11 | LL-2800-7500 |

22 | 46 | 15 — 16 | 15 — 16 | 1 в день | 143000 | 168000 | 184000 | 203000 | 229000 |

| 12 | LL-2800-7500 |

22 | 46 | 15 — 16 | 12 — 13 | 1 в день | 158000 | 184000 | 199000 | 219000 | 245000 |

* — Подогрев реактора установки газом, углем или дровами.

** — Подогрев реактора установки мультитопливными горелками, работающими на дизельном топливе, пиролизном масле, мазуте.

*** Подогрев реактора установки мультитопливными горелками, работающими на дизельном топливе, пиролизном масле, мазуте. Плюс автоматизированная загрузка реактора установки

**** Полностью автоматическая система загрузки и выгрузки материалов

***** — цена пиролизной установки с системой охлаждения адаптированной к холодному климату, без открытого бассейна и системой охлаждения, позволяющей использование выделяемого установкой тепла для отопления цеха. Система приточной вентиляции. Нагрев установки мультитопливными горелками, работающими на дизельном топливе, пиролизном масле, мазуте.

Стандартный цикл работы пиролизной машины.

| № | Наименование | Загрузка материала час. |

Работа машины час. |

Остывание час |

Разгрузка час.  |

Рабочий цикл час. |

| 1 | LN-2200-5100 | 1,5-2 | 6-7 | 2 | 1,5-2 | 12 |

| 2 | LN-2200-5100 | 1,5-2 | 6-7 | 2 | 1,5-2 | 12 |

| 3 | LN-2200-5100 | 1,5-2 | 6-7 | 2 | 1,5-2 | 12 |

| 4 | LN-2200-5100 | 1,5-2 | 6-7 | 2 | 1,5-2 | 12 |

| 5 | LN-2200-6000 | 2 | 7 | 2 | 2 | 13 |

| 6 | LN-2200-6600 | 2 | 8 | 2 | 2 | 14 |

| 7 | LN-2600-6000 | 2-3 | 10 | 2 — 3 | 2-3 | 19 |

| 8 | LN-2800-6000 | 3 | 12 | 4 | 3 | 22 |

| 9 | LN-2800-6600 | 3 | 12 | 4 | 3 | 22 |

| 10 | LN-2800-7500 | 4 | 12 | 4 | 4 | 24 |

Мы даем гарантию на машину 1 год, срок на реактор из нержавеющей стали толщиной 14 мм. 3 года, другие части машины нет необходимости менять весь ее период работы за исключением изнашиваемых узлов и деталей.

3 года, другие части машины нет необходимости менять весь ее период работы за исключением изнашиваемых узлов и деталей.

Состав машины для пиролиза входят

- Реактор установки

- Система очистки выхлопных газов

- Привод вращения реактора

- СепараторБак тяжелой фракции

- Каталитические колонны

- Система охлаждения

- Бак под пиролизное масло

- Площадка обслуживания

- Бассейн с градирней

- Водяные замки

- Система дожига пиролизных газов

установка по переработке покрышек своими руками

Современное общество не представляет своей жизни без автомобильной техники. С ростом числа машин пропорционально растет и количество изношенных покрышек в мире. Станки для переработки автошин в крошку не способны справиться с таким объемом резиновых отходов.

В результате был разработан альтернативный метод, при котором автомобильные шины проходят процесс разделения на полезные элементы. Такой метод называется пиролиз.

Такой метод называется пиролиз.

Содержание

- Как происходит пиролиз

- Продукты реакции

- Жидкость

- Углеродсодержащий остаток

- Пиролизный газ

- Металлический корд

- Устройство котлов

- Реторта

- Камера горения

- Теплообменник

- Можно ли сделать оборудование своими руками

- Работа печи

Как происходит пиролиз

- При помощи специальных ножей покрышки разделяются на боковую и переднюю часть.

- Далее происходит загрузка сырья. Разделенный материал помещают в реторту и герметично закрывают, а затем загружают в печь.

- В результате нагрева происходит разложение резины и выделяется газ. После окончания процесса реторту удаляют из нагревательной камеры и происходит замена на новую. Температура в печи имеет значение 450°С.

- После длительного остывания из емкости вынимают содержимое.

Отделяются жидкие углеводороды от корда.

Отделяются жидкие углеводороды от корда.

В ходе закрытого сжигания резины не требуется кислород. Переработка шин пиролизом считается полностью безотходной, все продукты в результате реакции широко применяются в нефтеперерабатывающей промышленности.

При горении в печи происходят химические реакции разложения резины на газообразные нефтяные составляющие, углеродистый порошок и металлический корд.

Продукты реакции

В результате переработки резиновых отходов происходит выделение нескольких видов продукции:

- Топливо жидкой формы.

- Остаток, содержащий углерод.

- Газ при пиролизе.

- Металлическая армирующая проволока.

Жидкость

Жидкий остаток, по сути, представляет собой синтетическую нефть, схожую по своему составу с природной. При обработке полученного сырья на нефтеперерабатывающих заводах возможно получить такие виды материалов, как бензин, мазут, а также синтетическое масло для автомобильной техники.

Во многих странах такой способ утилизации нашел широкое применение, из огромного числа автошин производят дизельное топливо. С одной тонны шин в результате пиролиза получают 500 л топлива. Жидкий остаток можно применять без обработки для печей и котлов в качестве основного топлива.

Углеродсодержащий остаток

Твердый остаток нашел широкое применение в некоторых областях:

- Он аналогичен активированному углю по своим абсорбентным свойствам.

- Как черный краситель в лакокрасочном и цементном производстве.

- Как сырье для изготовления новых резиновых изделий, а также покрышек.

- Добавляется в жидкое топливо, либо сжигается сам в специальных печах.

Пиролизный газ

Пиролиз покрышек производится с выделением газа, который по своим характеристикам схож с природным. Большая часть данного газа в результате горения в печи разделяется на жидкие фракции, а также невыпадающие в осадок остатки, которые поддерживают разложение резины.

Металлический корд

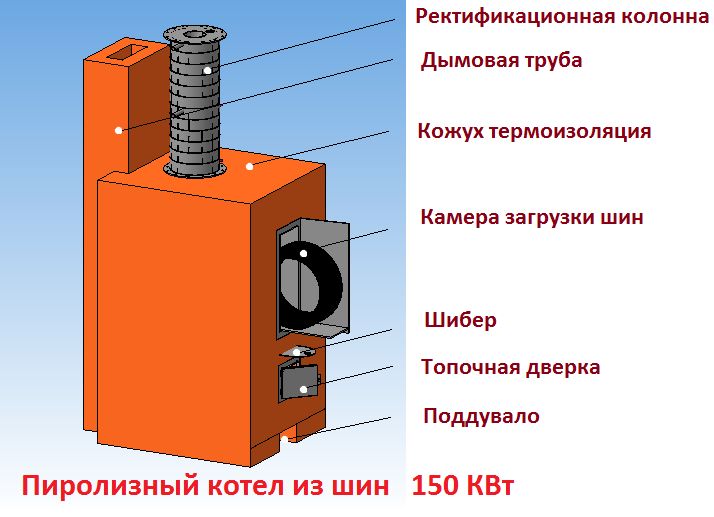

Устройство котлов

Пиролизная установка по переработке шин в своей конструкции имеет следующие основные элементы:

- Реторта.

- Камера горения.

- Теплообменник.

Реторта

Герметичная емкость, в которой резиновые отходы и шины после предварительного измельчения проходят процессы разложения в результате пиролиза на основные составляющие перед дальнейшей переработкой.

При попадании в реторту воздуха, в случае разгерметизации, может произойти взрыв образующегося пиролизного газа.

Изготавливается из прочного металла во избежание прогорания стенок.

Камера горения

Топка по конструкции представляет собой два отсека для горения топлива. В первой камере происходит основное горение, где поддерживается необходимая температура для технологического процесса. В верхнем отсеке происходит полное дожигание топлива во избежание выбросов вредных веществ в атмосферу. Камера дожигания снабжается отверстиями для естественной подачи воздуха.

В верхнем отсеке происходит полное дожигание топлива во избежание выбросов вредных веществ в атмосферу. Камера дожигания снабжается отверстиями для естественной подачи воздуха.

Теплообменник

Данная конструкция представляет собой соединение из металлических труб, в которых происходит остывание и разделение пиролизного газа на составляющие. Осушенный газ применяют для дальнейшего сжигания в печи. Жидкая составляющая проходит последующую переработку.

Котел для пиролиза является экологически безопасным оборудованием при соблюдении требований правильной эксплуатации.

Можно ли сделать оборудование своими руками

Оборудование для переработки шин можно собрать своими руками, конструкция пиролизной установки проста. Для изготовления необходимы следующие основные элементы:

- Металлические трубы различного диаметра, для отдельных узлов аппарата.

- Краны и вентиля для контроля подачи топлива для печи.

- Термометры, с помощью которых будет производиться контроль за внутренними процессами и значением показаний температуры.

- Металлическая бочка объемом 200 л, она послужит для изготовления камеры сгорания.

- В качестве реторты подойдет обычный бытовой бидон, после доработки его герметичными соединениями.

Действовать изготовленное своими руками оборудование будет, но только как бытовой прибор для научных исследований. Без дополнительного оборудования для дальнейшей переработки получаемого сырья, продукты бытового процесса пиролиза малопригодны для применения по своему назначению. Экономическая выгода при использовании такой установки будет незаметна в результате малого возможного объема шин.

Технологический процесс разложения автомобильных покрышек является взрывоопасным. При попадании кислорода в разгерметизированную реторту может произойти взрыв. Такая аварийная ситуация приведет к выходу всего оборудования из строя, а также к несчастным случаям в процессе эксплуатации.

Для увеличения выгоды при переработке покрышек в пригодное топливо необходимо применять готовые установки пиролиза, изготовленные специалистами.

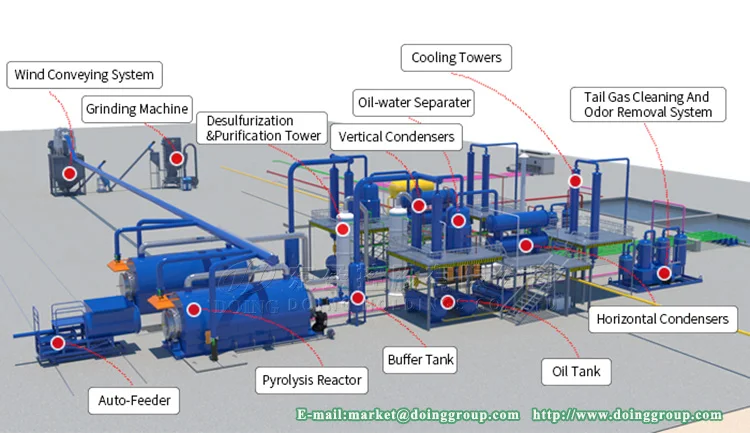

Получаемое сырье необходимо в дальнейшем улучшать и перерабатывать, для этого в промышленных агрегатах применяются дополнительные вспомогательные узлы:

- Скруббер. Устройство, которое охлаждает получаемый в результате пиролиз газ, с применением специальных химических веществ. Происходит частичная конденсация в жидкость.

- Сепаратор. Снижает уровень влажности полученного газа перед дальнейшей подачей в печь.

- Конденсатор. Окончательно преобразует полученную газообразную фракцию в жидкость.

- Фильтры. Защищают от попадания вредных веществ в атмосферу, в результате горения.

В ходе процесса пиролиза необходимо соблюдать правила безопасной эксплуатации.

Работа печи

Метод работы промышленной пиролизной установки для переработки резиновых изделий и шин подразумевает несколько основных этапов производства:

- Подготовка материала для его дальнейшего разложения в реторте.

- Полученное сырье при пиролизе подается в устройство для охлаждения и частичной конденсации пиролизного газа.

- При прохождении через конденсирующий трубопровод происходит окончательное разделение на жидкую и газообразную составляющую.

- При осушении оставшегося газа его подают для дальнейшего сжигания в печи.

Большие перерабатывающие заводы используют в процессе разложения резины дополнительные катализаторные установки.

В нашей стране метод технологической переработки резины пока не используется широко, однако на рынке представляются достойные образцы установок отечественного производства.

Пиролизная установка Производитель и поставщик оборудования для газификации | Превращение шин, пластика и твердых бытовых отходов в энергию

«Мы ценим все, что Klean сделал для нас во время инициативы, и мы благодарны за вашу настойчивость, опыт и терпение во время реализации проекта, качество пиролизного оборудования Klean не имеет себе равных. Затраты на техническое обслуживание ниже, чем ожидалось, и спустя почти десятилетие качество продукции и время работы установки являются экстраординарными.

Постоянная поддержка KleanTeam бесценна. Еще раз спасибо за все».

Постоянная поддержка KleanTeam бесценна. Еще раз спасибо за все».— Кадзутэру Шинохара, FE

«Команде было приятно изучить ваше решение, и мы считаем, что у Klean есть все необходимые ингредиенты, необходимые для успешного выполнения проекта в Boardman, а также других проектов, находящихся в разработке. Всего наилучшего и дайте мне знать, если с нашей стороны потребуется дополнительная помощь!»

— Олли Ууситало, Sweco Group

«Работа с Klean дала нам возможность разрабатывать проекты в странах, с которыми иначе было бы трудно иметь дело. Профессиональное обслуживание Klean, конкурентоспособные решения и эффективное управление всем процессом проектирования обеспечили нам конкурентное преимущество в жизненном цикле разработки нашего проекта».

— Герман Нихьюз, Rethmann Group

«Я довольно скептически отнесся к найму фирмы из-за пределов Европы… ваша работа в этом тендере превзошла наши ожидания, и ваши недавние свидетельские показания экспертов (когда эти усилия были оспорены) были практически безупречными и, возможно, ключевым доказательством, это конкурентное процесс торгов должен сэкономить Управлению около 2 200 000 долларов в течение следующих пяти лет».

— Герман Шеер, немецкий депутат-WCRE

«Поздравляю вас и вашу команду, отличный материал, блестяще проработанный, хорошо написанный и информативный. Я так многому научился, прочитав полный отчет, и горжусь тем, что являюсь его частью».

— Конфиденциальный клиент, Австралия

«Klean — это профессиональная организация, которая постоянно исследует сложные вопросы с финансовой, технической, экологической и социальной точки зрения, предоставляя клиенту план, повышающий ценность первоначальной концепции и предотвращающий проблемы до того, как они возникнут».

— Рэй Моррис, Sunpower Group

«Поддержка Klean позволила нам выйти на рынки, которые иначе были бы для нас недоступны».

— Мэтт Джеффрис, RWE Group

«Мы сожалеем, что не последовали вашему совету по составлению первоначального подробного предложения по оборудованию, за которым последовал процесс детального технико-экономического обоснования.

Мы потратили 2 года в погоне за другими поставщиками оборудования только для того, чтобы получить отговорку и чуть не потеряли наших инвесторов. Время — деньги, и мы очень рады, что вернулись в Клиан, надо было сделать это раньше. Команда KleanTeam — это глоток свежего воздуха, и она понимает, что нужно для воплощения проектов в жизнь, и все, что я могу сказать, это… ВАУ!»

Мы потратили 2 года в погоне за другими поставщиками оборудования только для того, чтобы получить отговорку и чуть не потеряли наших инвесторов. Время — деньги, и мы очень рады, что вернулись в Клиан, надо было сделать это раньше. Команда KleanTeam — это глоток свежего воздуха, и она понимает, что нужно для воплощения проектов в жизнь, и все, что я могу сказать, это… ВАУ!»— Конфиденциальный клиент, США

«Я знаю, что могу говорить от имени попечителей, говоря, что Klean Industries оказала нам огромную помощь. Фирма провела нас и операции с твердыми отходами в двух юрисдикциях в трудные времена. Попечители без колебаний рекомендуют Klean Industries Inc.

— Город Воан, ETD

«У нас не было ничего, кроме безупречного обслуживания. Мы чрезвычайно благодарны за вашу постоянную поддержку, и это отражается в доверии наших инвесторов.

Это помогло нам получить финансирование для реализации второго проекта с использованием Klean в качестве основного поставщика оборудования. Удивительная работа, большое спасибо. Вы можете считать нас довольным клиентом».

Это помогло нам получить финансирование для реализации второго проекта с использованием Klean в качестве основного поставщика оборудования. Удивительная работа, большое спасибо. Вы можете считать нас довольным клиентом».— Конфиденциальный клиент, США

«Опрос [Европейские исследования Klean в 2006 году по объему шин и материалов ASR, производимых ежегодно] был невероятно полезным и станет частью следующей Политики по захоронению отходов на 2010–2012 годы. Мы также хотим поблагодарить вас за вашу прекрасную работу по созданию и организации для нашей команды посещения нескольких действующих коммерческих предприятий, что ясно иллюстрирует коммерческую жизнеспособность энергии, получаемой от заводов по переработке отходов, которые используются в больших масштабах для производства лома шин и АСР. Большое спасибо.»

— Рагн Продает и NTRA

«Мы были очень довольны результатами работы, предоставленными компанией Klean в рамках нашего плана экспорта твердых отходов — проверка третьей стороной.

Я думаю, что европейская аудитория в целом почувствовала, что работа наводила на размышления и проницательна, отражая глубокое понимание динамики сферы обращения с твердыми отходами».

Я думаю, что европейская аудитория в целом почувствовала, что работа наводила на размышления и проницательна, отражая глубокое понимание динамики сферы обращения с твердыми отходами».— Анджелка Михайлов, министр окружающей среды

«В рамках ускоренного процесса закупок компания Klean привнесла бесценную информацию в наш проект пиролиза шин. Без вашей ключевой технологии и каналов сбыта для модернизации восстановленного технического углерода мы бы обанкротились, спасибо, что спасли нас».

— Патрик Модинар, KGL

Ведущая европейская технология пиролизной переработки шин

COMMERCIALIZING CONTINUOUS TYRE PYROLYSIS TECHNOLOGY IN THE EUROPEAN UNIONSustainable Development Goals

Organizations Involved:

CRR, Niersberger, European Union, Kabe, Stellwerk, CEC Leipzig, CM Shredders

Services:

Проектирование и инжиниринг, DBC под ключ, комплексная экспертиза, управление цепочками поставок, управление выбросами углерода, поставка компонентов, обучение операторов

Задача:

Во всем мире резиновая и автомобильная промышленность ежегодно производит сотни миллионов использованных шин. В Европейском союзе иерархия обращения с отходами для восстановления и переработки ресурсов занимает второе место как наиболее желательное направление после предотвращения образования отходов. Примером отходов, который хорошо иллюстрирует изменения на рынке утилизации и переработки, являются использованные шины.

В Европейском союзе иерархия обращения с отходами для восстановления и переработки ресурсов занимает второе место как наиболее желательное направление после предотвращения образования отходов. Примером отходов, который хорошо иллюстрирует изменения на рынке утилизации и переработки, являются использованные шины.

Ежегодно во всем мире образуется более 20 миллионов метрических тонн старых шин. Ожидается, что утилизация шин будет неуклонно расти темпами, соответствующими увеличению количества автотранспортных средств. В целом по ЕС в 2017 году было произведено около 3,4 миллиона тонн бывших в употреблении шин для легковых автомобилей , а данные по Польше включают 275 000 тонн (наряду с 200 000 тонн шин для грузовых автомобилей) (Центральное статистическое управление, 2017). Аналогичные данные о производстве шин для легковых автомобилей в Польше можно получить от Европейской ассоциации производителей шин и каучука — ETRMA. Таким образом, вывод (ETRMA, 2017) состоит в том, что 79% шин, произведенных в Польше, перерабатываются или восстанавливаются, при этом 42% становятся переработанным материалом (шины для грануляции) или восстанавливаются, а 29% идут на рекуперацию энергии (сжигание в цементных печах). Тот факт, что оставшиеся 21% отработанных шин остаются неиспользованными, должен представлять большой потенциал для использования утилизированных шин в других сферах экономики, таких как восстановление ресурсов, как в случае с потенциальным решением для пиролиза шин.

Тот факт, что оставшиеся 21% отработанных шин остаются неиспользованными, должен представлять большой потенциал для использования утилизированных шин в других сферах экономики, таких как восстановление ресурсов, как в случае с потенциальным решением для пиролиза шин.

Будучи второй по величине страной в Центральной Европе после Германии, Польша также является одним из крупнейших в Европе центров производства каучука и шин в регионе. Тем не менее, Польша не является исключением в производстве значительного количества утильных шин каждый год. Польские тарифы на утилизацию (плата за проезд / опрокидывание) старых шин варьировались от 25 до 75 евро за метрическую тонну. Существующие методы утилизации отработанных шин недостаточны для обеспечения экологической безопасности, отсюда и запрет на утилизацию шин на обычных свалках. В Польше вступили в силу положения Закона от 11 мая 2001 г. (Законодательный вестник, 2001 г.), который требует, чтобы все производители шин возвращали 75% тоннажа произведенных шин, уходящих с рынка, при этом не менее 15% из них принимает форму переработки. В настоящее время обращение с бывшими в употреблении автомобильными шинами в Польше включает переработку материалов (высокоэнергетическая грануляция) и рекуперацию энергии (сжигание шин в цементных печах). Очевидно, что отработанные шины относятся к числу отходов, способных оказать самое сильное воздействие на окружающую среду, если в ближайшее время не будут реализованы новые решения.

В настоящее время обращение с бывшими в употреблении автомобильными шинами в Польше включает переработку материалов (высокоэнергетическая грануляция) и рекуперацию энергии (сжигание шин в цементных печах). Очевидно, что отработанные шины относятся к числу отходов, способных оказать самое сильное воздействие на окружающую среду, если в ближайшее время не будут реализованы новые решения.

Решение:

В 2013 году берлинская компания Carbon Resources Recovery GmbH («CRR») поручила компании Niersberger, EPC, управлять проектом и построить полностью непрерывный завод по пиролизу изношенных шин. В 2014 году было выбрано место в Буковно, Польша, примерно в 45 минутах от центра города Катовице, Польша.

Сайт был полностью разрешен командой CRR и ее партнером по совместному предприятию ReOil. Завод частично финансировался за счет грантов ЕС, которые покрыли значительную часть капитальных затрат. Проект был построен в два этапа, каждый из которых состоит из двух линий пиролиза шин мощностью 10 000 тонн в год, а общая мощность завода составляет 20 000 тонн в год. Первая очередь завода была полностью введена в эксплуатацию в 2015 году, а вторая очередь была завершена в 2016 году и работает круглосуточно и без выходных, 330 дней полной эксплуатации с момента ввода в эксплуатацию. В результате конструкции этой установки, ее работы и усовершенствований процесса результаты позволили коммерциализировать первую успешную установку полностью автоматической установки непрерывного технологического процесса, в которой используется технология пиролиза для извлечения сажи с качеством, позволяющим использовать ее в качестве наполнитель во множестве применений в резине и пластмассах.

Первая очередь завода была полностью введена в эксплуатацию в 2015 году, а вторая очередь была завершена в 2016 году и работает круглосуточно и без выходных, 330 дней полной эксплуатации с момента ввода в эксплуатацию. В результате конструкции этой установки, ее работы и усовершенствований процесса результаты позволили коммерциализировать первую успешную установку полностью автоматической установки непрерывного технологического процесса, в которой используется технология пиролиза для извлечения сажи с качеством, позволяющим использовать ее в качестве наполнитель во множестве применений в резине и пластмассах.

В 2019 году Klean Industries приобрела 100% акций компании Carbon Resources Recovery GmbH («CRR»), а также ее технологических процессов и ноу-хау. У Klean есть долгосрочные планы по открытию еще 15 объектов в Европейском Союзе.

Результат:

Конечным результатом является сохранение ограниченных ресурсов за счет производства следующих устойчивых товаров (приблизительный объем):

- Приблизительно 2 миллиона шин в год, переработанных

- 7 600 т/год технического углерода CBk

- 9000 т/год судового мазута

- 3000 тонн стали в год

- 35 000 т/год компенсации выбросов углекислого газа

- Созданы сотни рабочих мест в регионе, требующем экономического развития

д Автоматика установки приспосабливается к изменениям состава отходов.

д Автоматика установки приспосабливается к изменениям состава отходов.

Отделяются жидкие углеводороды от корда.

Отделяются жидкие углеводороды от корда.