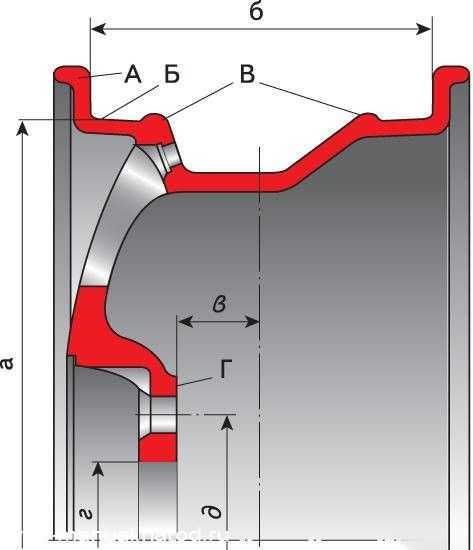

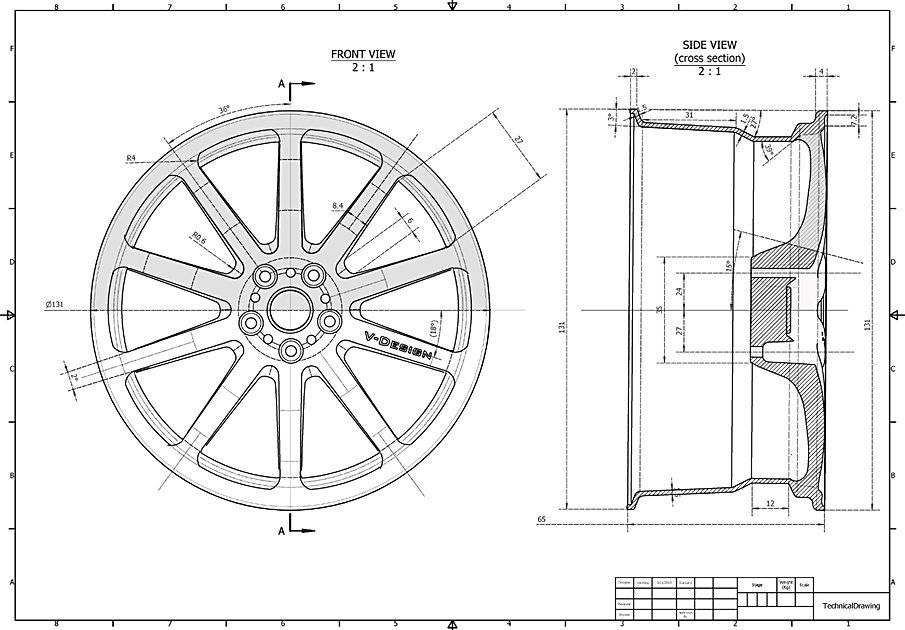

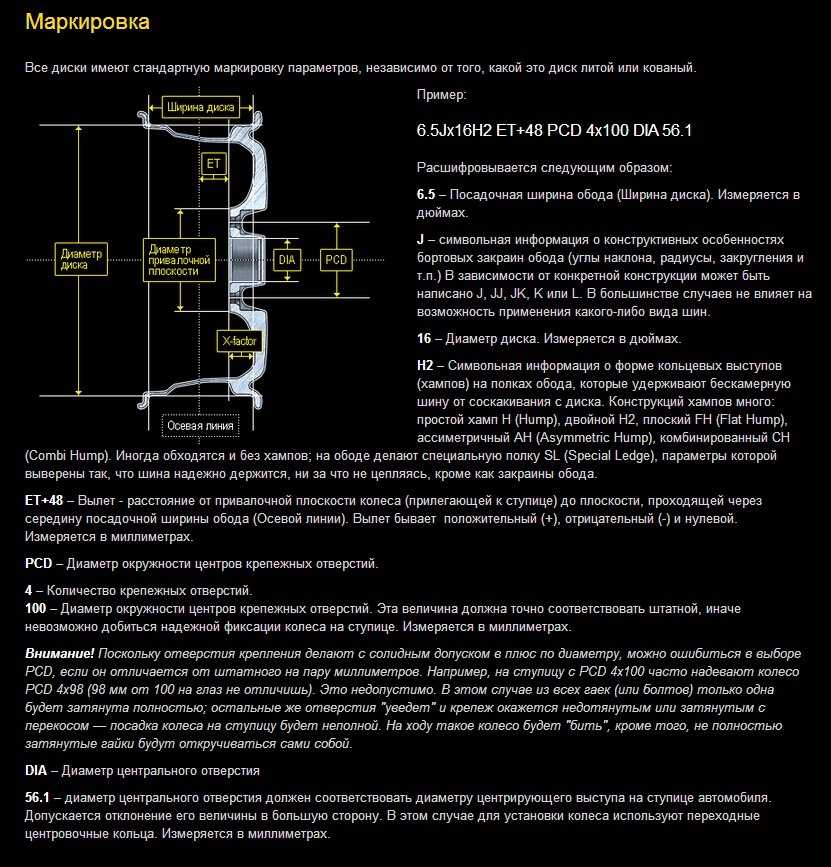

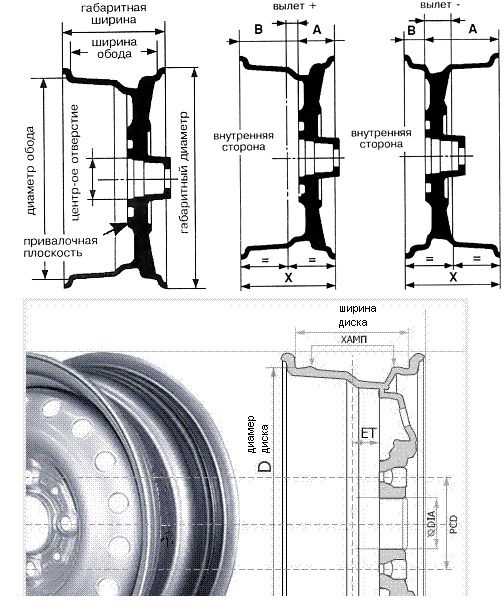

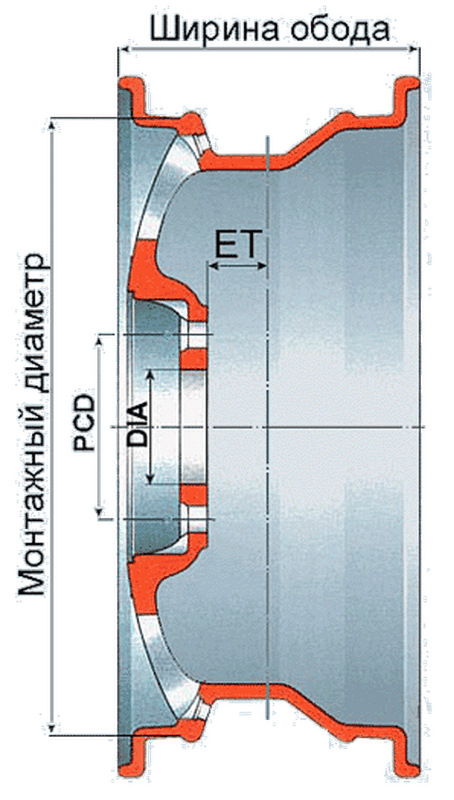

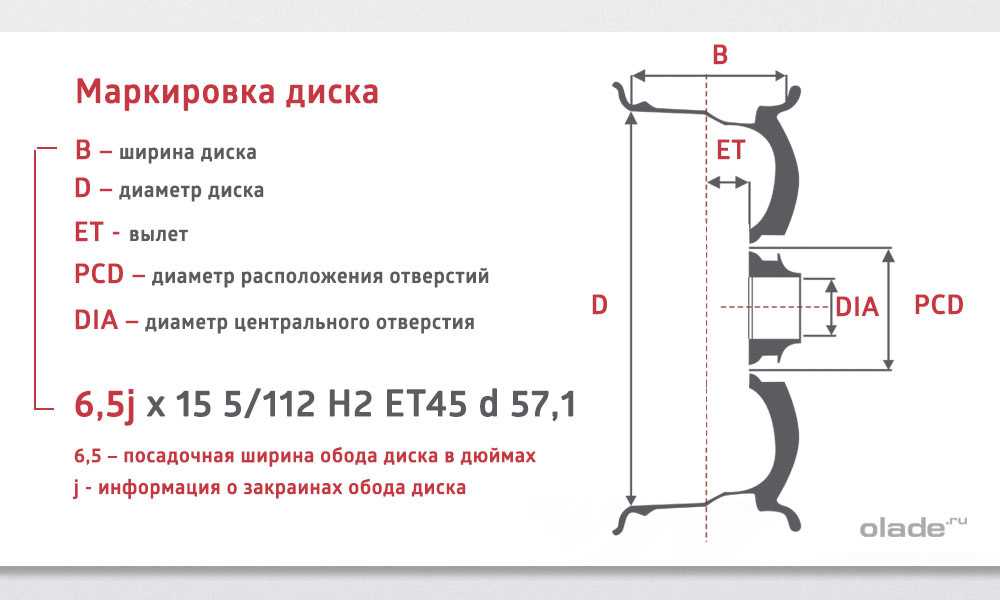

Параметры диска литого: | , | () | ET, DIA, PCD

Содержание

Шины, диски на Мазда 3 (Mazda 3)

Серьезный подход к выбору шин обусловлен тем, что колеса автомобиля играют не менее важную роль, чем двигатель с высокой мощностью или крепкая, износостойкая подвеска.

Автопокрышки для Mazda 3 должны подбираться в соответствии с техническими особенностями этого автомобиля. Необходимо обращать внимание не только на привлекательную стоимость, но и на их характеристики.

Какие типоразмеры шин и дисков для автомобиля Мазда 3 рекомендует компания KOLOBOX?

Столкнувшись в необходимость найти для своего автомобиля наиболее подходящий комплект автошин и колесных дисков, счастливый обладатель Mazda 3 должен определить год выпуска своего авто и его модификацию.

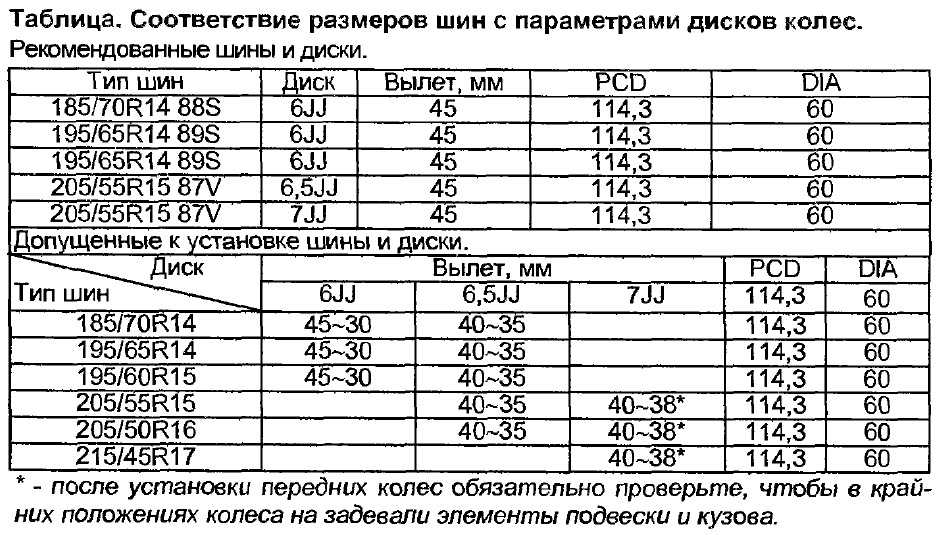

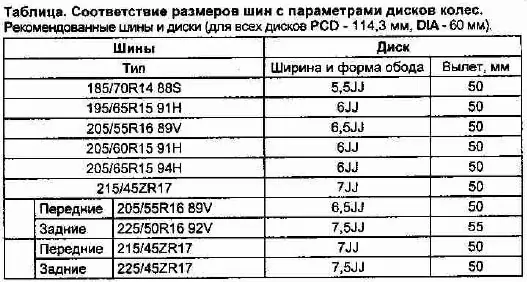

Исходя из этих данных, в таблице ниже расположена информация с размерами автомобильной резины (левая часть) и параметрами колесных дисков (правая часть).

| MAZDA 3 01.10.2003 — 01.01.2009 I(BK) 1,6/2,0 | |||||||

|---|---|---|---|---|---|---|---|

| Передняя ось и задняя ось | Передняя ось и задняя ось | ||||||

| R15 | R15 | ||||||

| Ориг | 195/65R15 | зимние | летние | Ориг | 6×15 5*114,3 d67-67. 1 ET52.5 1 ET52.5 |

литье | штамп. |

| Замен | 205/60R15 | зимние | летние | Замен | 6-7×15 5*114,3 d67-100 ET20-53 | литье | штамп. |

| R16 | R16 | ||||||

| Ориг | 205/55R16 | зимние | летние | 6.5×16 5*114,3 d67-67.1 ET52.5 | литье | штамп. | |

| Замен | 225/50R16 | зимние | летние | Замен | 6-8×16 5*114,3 d67-100 ET20-53 | литье | штамп. |

| R17 | R17 | ||||||

| Ориг | 215/45R17 | зимние | летние | Ориг | 6. 5×17 5*114,3 d67-67.1 ET52.5 5×17 5*114,3 d67-67.1 ET52.5 | литье | штамп. |

| Ориг | 205/50R17 | зимние | летние | Замен | 6-8×17 5*114,3 d67-100 ET20-53 | литье | штамп. |

| Замен | 245/40R17 | зимние | летние | ||||

| Замен | 225/45R17 | зимние | летние | ||||

| Замен | 235/40R17 | зимние | летние | ||||

| R18 | R18 | ||||||

| Ориг | 215/45R18 | зимние | летние | Замен | 7-9×18 5*114,3 d67-100 ET20-53 | литье | штамп. |

| Замен | 235/40R18 | зимние | летние | ||||

| MAZDA 3 01.01.2009 — 01.01.2013 II(BL) 1,6/2,0/2,2/2,3/2,5 | |||||||

| Передняя ось и задняя ось | Передняя ось и задняя ось | ||||||

| R15 | R15 | ||||||

| Ориг | 195/65R15 | зимние | летние | Ориг | 6×15 5*114,3 d67-67.1 ET50 | литье | штамп. |

| Замен | 6-7×15 5*114,3 d67-100 ET20-53 | литье | штамп. | ||||

| R16 | R16 | ||||||

| Ориг | 205/55R16 | зимние | летние | Ориг | 6. 5×16 5*114,3 d67-67.1 ET50 5×16 5*114,3 d67-67.1 ET50 |

литье | штамп. |

| Замен | 6-8×16 5*114,3 d67-100 ET20-53 | литье | штамп. | ||||

| R17 | R17 | ||||||

| Ориг | 205/50R17 | зимние | летние | Ориг | 6.5-7×17 5*114,3 d67-67.1 ET50-52.5 | литье | штамп. |

| Ориг | 225/45R17 | зимние | летние | Замен | 6-8.5×17 5*114,3 d67-100 ET20-53 | литье | штамп. |

| R18 | R18 | ||||||

| Замен | 7-9.5×18 5*114,3 d67-100 ET20-53 | литье | штамп. |

||||

| MAZDA 3 01.01.2013 III(BM) 1,5/2,0/2,2 | |||||||

| Передняя ось и задняя ось | Передняя ось и задняя ось | ||||||

| R16 | R16 | ||||||

| Ориг | 205/60R16 | зимние | летние | Ориг | 6.5×16 5*114,3 d67-67.1 ET50 | литье | штамп. |

| Замен | 6-8×16 5*114,3 d67-100 ET20-53 | литье | штамп. | ||||

| R18 | R18 | ||||||

| Ориг | 215/45R18 | зимние | летние | Ориг | 7×18 5*114,3 d67-67.1 ET50 | литье | штамп. |

| Замен | 7-9×18 5*114,3 d67-100 ET20-50 | литье | штамп. |

||||

Мазда производится с 2003 года и на сегодняшний день располагает в своем арсенале три модификации. Последняя из них, выпускаемая с 2013 года, сходит с конвейера, укомплектованная шинами с такими размерами: 205/60 R16 и 215/45 R18 (ширина 205 и 215 мм, профиль 60 и 45%, а диаметр 16 и 18 дюймов).

Подбираем зимние шины для автомобиля Mazda 3

На холодное время года рекомендуется не отступать от штатных размеров колес. Это гарантирует качественный уровень управляемости автомобилем, выполнение положительных характеристик транспортного средства.

Определиться необходимо с типом покрышек, наличием на их поверхности металлических шипов. В зависимости от региона эксплуатации авто, они могут оказать положительный или отрицательный эффект.

Некоторые модели шин, подходящие этой машине на зиму:

| Зимние шины для Мазда 3 | Kormoran Stud2 Cordiant Snow Cross Pirelli Ice Zero Pirelli Winter Sottozero Serie II Cordiant Sno-Max |

|---|

Подбираем летнюю резину для автомобиля Мазда 3

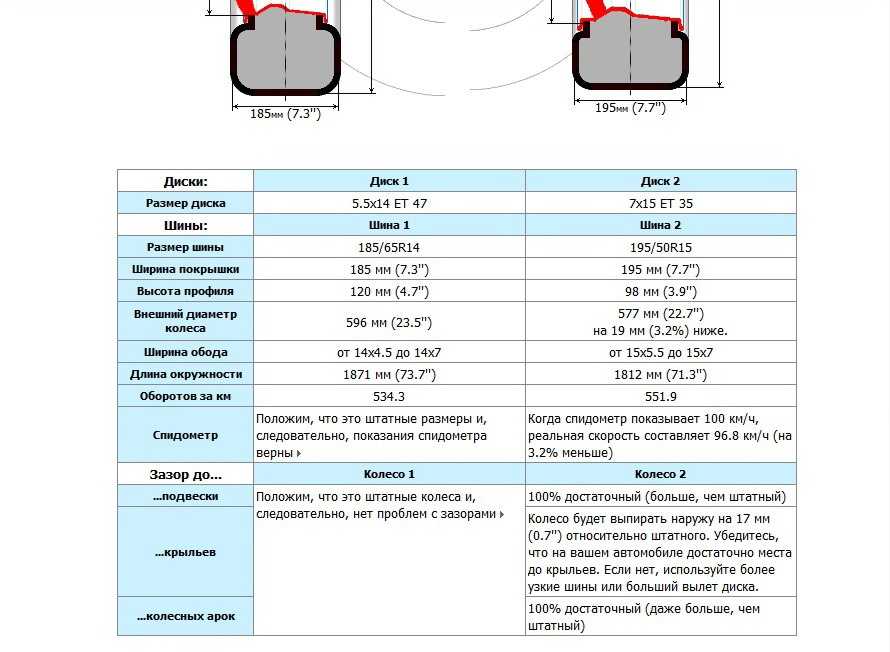

Ранее мы рассматривали заводские параметры автопокрышек, но многие водители, особенно на лето, предпочитают выбрать альтернативный вариант.

Чтобы такой подбор положительным образом сказался на характеристиках авто, необходимо придерживаться следующих рекомендаций:

- Увеличение ширины покрышки должно сопровождаться сохранением ее профиля (отношение высоты к ширине). При этом размер диска колеса также должен быть рекомендованного производителем размера. Результат: плавный ход машины, улучшение торможения.

- Увеличение отношения высоты к ширине автопокрышки с сохранением размера диска. Результат: рост высоты дорожного просвета.

- Изменение параметров колесного диска, что приведет к увеличению клиренса.

Несколько вариантов покрышек на лето:

| Летние шины для Мазда 3 | Viatti Strada Asimmetrico Pirelli Cinturato Maxxis HP5 Premitra5 Sailun Atrezzo Elite Matador MP47 Hectorra3 Kormoran Road Performance |

|---|

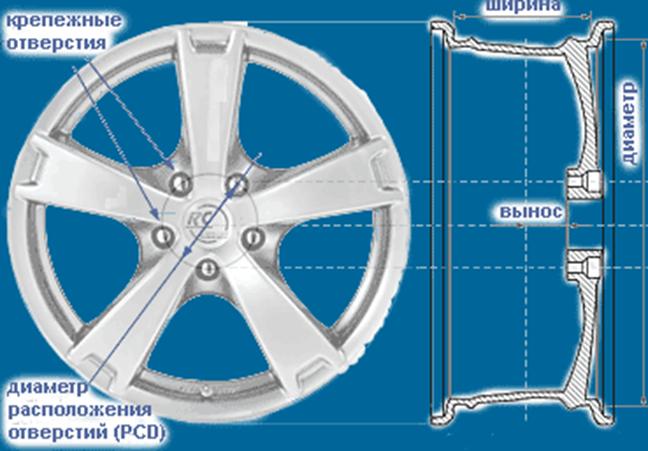

Выбираем диски для авто Mazda 3

Штатные размеры шин этого автомобиля 195/65 R15 или 205/55 R16.

- Диаметр, как и у резины, 15 и 16 дюймов.

- Вылет диска ЕТ 52.

- Разболтовка/сверловка 5*114,3, т.е. пять отверстий для креплений располагаются на окружности с диаметром 114,3 мм.

Какое давление необходимо поддерживать в покрышках автомобиля Мазда 3?

Рекомендованное давление в шинах зависит от ряда факторов, среди которых размер покрышки и загруженность средства передвижения. Производитель указывает давление воздуха, которое должно быть в автошинах, в таблице, размещаемую на капоте машины, около сидения водителя.

Для авто Mazda 3 (BL) с шинами размера 195/65 R15 или 205/60 R15 давление в передних покрышках должно быть 2,5 бар, а в задних — 2,3 бар.

Как размер шин и дисков влияет на характеристики авто?

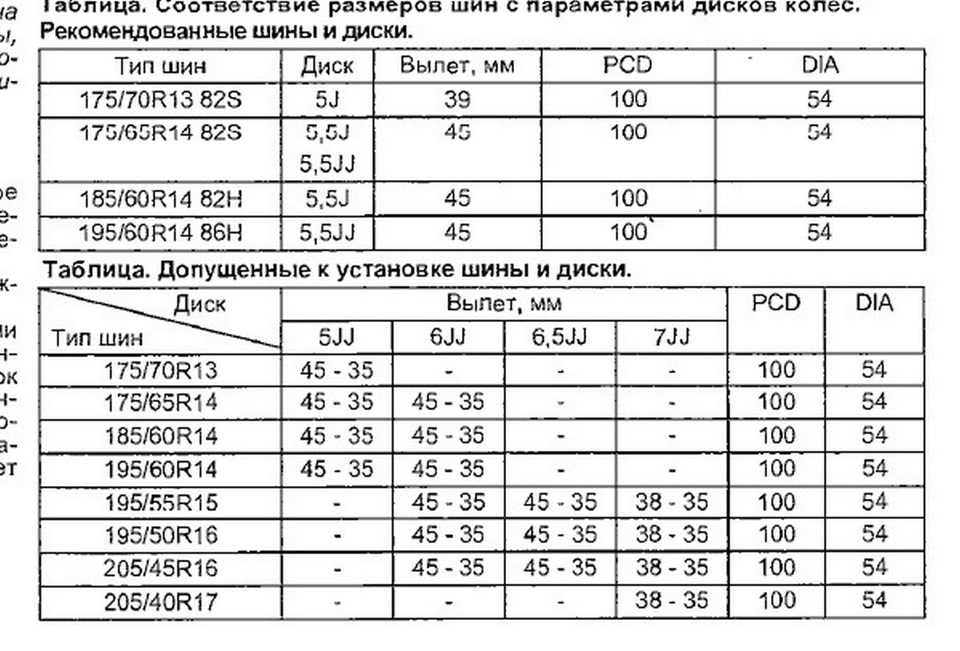

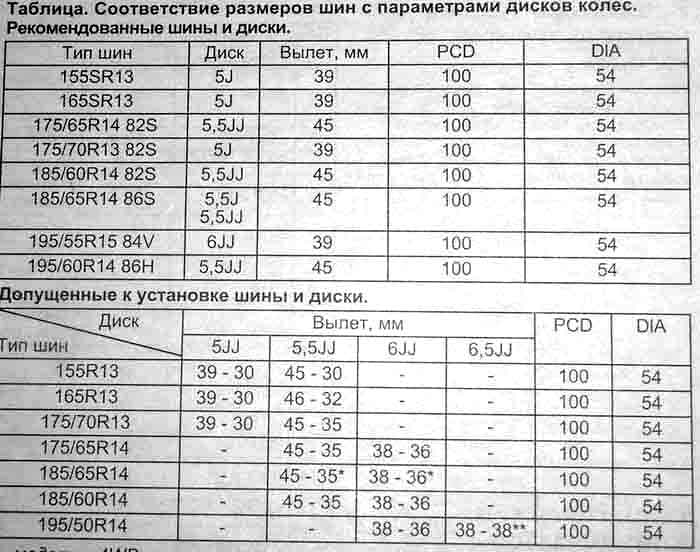

Размеры дисков VAZ 2114 — Таблицы размеров

| Общие параметры: |

ВАЗ 2114 комплектуются дисками диаметром от 13″ (330 мм) до 14″ (356 мм), ширина обода варьируется от 5″ (127 мм) до 6″ (152 мм). |

| Стандартные размеры дисков на ВАЗ 2114: |

Размеры диска для ВАЗ 2114 2001 1.5i:

Размеры диска для ВАЗ 2114 1.6i 16V:

Важно: диаметр расположения крепёжных отверстий для ВАЗ 2114 всегда составляет 98 (мм), стандартный вылет дисков — 35 (мм). |

| Общий вид Общий вид диска | Диски Возможные типоразмеры дисков для VAZ 2114 разных годов выпуска и модификаций | Колеса Возможные типоразмеры колес для VAZ 2114 разных годов выпуска и модификаций | ET (мм) Вылет диска: Расстояние между вертикальной плоскостью симметрии колеса и плоскостью приложения диска к ступице. |

|---|---|---|---|

(Общий вид) | 13» 14» | 13×5.0 14×5.0 14×6.0 | 35 |

| Год Год выпуска модели | Размер Размер диска в формате: 1. D — диаметр диска в дюймах. 2. x — знак означающий нераздельность диска. 3. B — ширина диска в дюймах. | ET (мм) Вылет диска: Расстояние между вертикальной плоскостью симметрии колеса и плоскостью приложения диска к ступице. | PCD (мм) Сверловка диска: 1. Количество отверстий для болтов. 2. Диаметр окружности, на которой расположены крепёжные отверстия. | Шины Размер шины в формате: 1. Ширина рабочей поверхности. 2. Процент высоты профиля от ширины. 3. R — тип конструкции (радиальный) — внутренний диаметр (в дюймах). | DIA (мм) Центральное отверстие: Диаметр центрального отверстия, другая маркировка — ЦО. |

|---|---|---|---|---|---|

| VAZ 2114 1.5i | |||||

| 2001 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2001 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2001 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

| 2002 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2002 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2002 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

| 2003 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58. 6 6 |

| 2003 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2003 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

| 2004 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2004 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2004 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

| 2005 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2005 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2005 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

| 2006 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2006 | 14×5. 0 0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2006 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

| 2007 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2007 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2007 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

| 2008 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2008 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2008 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

| 2009 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2009 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58. 6 6 |

| 2009 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

| 2010 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2010 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2010 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

| 2011 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2011 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2011 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

| 2012 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2012 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2012 | 14×6. 0 0 | 35 | 4×98 | 185/60R14 | 58.6 |

| 2013 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2013 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2013 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

| VAZ 2114 1.6i | |||||

| 2007 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2007 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2007 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

| 2008 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2008 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2008 | 14×6. 0 0 | 35 | 4×98 | 185/60R14 | 58.6 |

| 2009 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2009 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2009 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

| 2010 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2010 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2010 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

| 2011 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2011 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2011 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58. 6 6 |

| 2012 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2012 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2012 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

| 2013 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2013 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2013 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

| VAZ 2114 1.6i 16V | |||||

| 2007 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2007 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2007 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58. 6 6 |

| 2008 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2008 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2008 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

| 2009 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2009 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2009 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

| 2010 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2010 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2010 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

| 2011 | 13×5. 0 0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2011 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2011 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

| 2012 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2012 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2012 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

| 2013 | 13×5.0 | 35 | 4×98 | 175/70R13 | 58.6 |

| 2013 | 14×5.0 | 35 | 4×98 | 175/65R14 | 58.6 |

| 2013 | 14×6.0 | 35 | 4×98 | 185/60R14 | 58.6 |

Эстетика, вес и геометрия: так развиваются тормозные диски Brembo | Brembo

JavaScript не поддерживает браузер. Активируйте JavaScript и скопируйте.

Активируйте JavaScript и скопируйте.

24.05.2017

Ниже приведены основные разработки, связанные с чугунными тормозными дисками, изложенные в годовом отчете Brembo за 2016 год.

В 2016 году исследования и разработки, связанные с чугунными тормозными дисками, в основном включали новую методологию моделирования и изучение инновационных геометрий для уменьшения массы при одновременном улучшении охлаждающей способности и вентиляции диска. Также изучались улучшения внешнего вида дисков, а разработка и тестирование нестандартных решений привели к подаче многочисленных патентных заявок.

Применительно к чугунным дискам научно-исследовательские подразделения Дивизиона продолжили совместную разработку новой методики моделирования, которая также включает технологические параметры, которые могут влиять на вибрационные возможности диска (собственные частоты). В 2016 году был успешно завершен этап проверки на большом количестве симуляций. Это позволяет Brembo определять те параметры, которые могут улучшить характеристики комфорта тормозной системы, с гораздо большей точностью на ранней стадии проектирования.

Это позволяет Brembo определять те параметры, которые могут улучшить характеристики комфорта тормозной системы, с гораздо большей точностью на ранней стадии проектирования.

Работа над чугунными дисками для тяжелых коммерческих автомобилей — область применения, представляющая особый интерес для Brembo, — была продолжена с целью улучшения их характеристик, и были активизированы контакты с потенциальными новыми клиентами.

Изучение новой геометрии привело, среди прочего, к значительному снижению массы и улучшению охлаждающей и вентиляционной способности диска с последующим снижением рабочей температуры тормозной системы.

Новые технические решения запатентованы и будут устанавливаться на автомобили, производство которых должно начаться в первой половине 2017 года.

Эти усовершенствования впоследствии будут внедрены в стандартные разработки приложений для ведущих мировых производителей автомобилей. Кроме того, проводится дальнейший анализ методов дискового гидродинамического расчета с учетом потоков воздуха внутри всего бокового блока колеса.

Кроме того, проводится дальнейший анализ методов дискового гидродинамического расчета с учетом потоков воздуха внутри всего бокового блока колеса.

Особое внимание уделяется уменьшению веса диска, что приводит к снижению расхода топлива и, как следствие, к снижению воздействия автомобиля на окружающую среду (снижение выбросов CO2) — фактору, определяющему автомобильный рынок и всю деятельность Brembo по развитию.

В этом свете следует рассматривать новую концепцию дисков. В настоящее время его производство распространяется на весь модельный ряд платформы Mercedes MRA, которая сочетает в себе два разных материала: чугун для тормозного кольца и тонкий стальной ламинат для шляпки диска, что обеспечивает гарантированное снижение веса до 15%.

Эстетика диска также была изучена и улучшена, с подтверждением концепции, которая включала, в частности, совместно-литой диск, и может быть распространена на весь ассортимент продукции в будущем. Результаты этой деятельности были представлены на самых важных отраслевых выставках и достигли оглушительного успеха.

Результаты этой деятельности были представлены на самых важных отраслевых выставках и достигли оглушительного успеха.

Продолжаются исследования, разработка и тестирование нетрадиционных решений — процесс, который также привел к подаче ряда патентных заявок — для применения в чугунных дисках или новом поколении « легкие» диски.

Эта деятельность включает в себя изучение форм, материалов, технологий и обработки поверхности, способных удовлетворить потребности автомобилей нового поколения, с особым акцентом на аспектах воздействия на окружающую среду (выбросы CO2 и твердых частиц, минимизация износа дисков). Разработка инновационных фрикционных материалов, соответствующих будущим законодательным ограничениям и предназначенных для этих типов дисков, также имеет большое значение. В этой области Brembo можно считать единственным производителем, обладающим собственным опытом, необходимым для разработки новых решений.

Решения из литого алюминия | Прецизионные тепловые компоненты и теплообменники

Cast Aluminium Solutions обслуживает компании по всему миру высокотехнологичными теплотехническими продуктами и промышленными компонентами. Наша компания производит продукты, которые помогают спасать жизни, соединять мир, защищать нашу страну и готовить самые популярные блюда в мире.

Наши самые популярные категории продуктов включают проточные нагреватели, циркуляционные нагреватели, нагреватели полупроводниковых плит и вафельных пьедесталов, грили и пароварки для оборудования общественного питания, нагреватели крови и плазмы для медицинских устройств, а также множество нагревателей жидкости высокой чистоты со смачиваемыми поверхностями из нержавеющей стали.

CAS обеспечивает ценность для наших клиентов и партнеров благодаря трем принципам: технический опыт, скорость выхода на рынок и операционное совершенство.

Инженерная экспертиза является основополагающим компонентом нашего подхода к предоставлению ценности. Инженерный отдел CAS, состоящий из очень опытной команды инженеров-механиков, инженеров-электриков и теплотехников, использует самые современные технологии проектирования и полностью оборудованную научно-исследовательскую лабораторию для создания первоначальных проектов, проверки их функциональности с помощью компьютерного моделирования. перед изготовлением, а затем, после изготовления опытных образцов, для проверки первых изделий на надежность и работоспособность.

Инженерный отдел CAS, состоящий из очень опытной команды инженеров-механиков, инженеров-электриков и теплотехников, использует самые современные технологии проектирования и полностью оборудованную научно-исследовательскую лабораторию для создания первоначальных проектов, проверки их функциональности с помощью компьютерного моделирования. перед изготовлением, а затем, после изготовления опытных образцов, для проверки первых изделий на надежность и работоспособность.

Примеры программного обеспечения для проектирования, используемого нашей командой инженеров, включают приложение для трехмерного автоматизированного проектирования (САПР) Solidworks. Анализ методом конечных элементов (FEA) — еще одно очень важное приложение, используемое инженерами CAS. FEA позволяет инженерам CAS создавать как тепловые, так и структурные модели. Тепловые модели в первую очередь нацелены на (A) обеспечение того, чтобы компонент, изготавливаемый CAS, достиг желаемой целевой температуры (что в конечном итоге гарантирует, что требуемое значение Delta-T или изменение температуры может быть достигнуто, что приводит к надлежащей обработке подложки, жидкости, или рассматриваемый газ), и (B) наши тепловые модели направлены на достижение согласованности по всей поверхности нагретого компонента, который CAS проектирует. Тепловое постоянство, особенно на плоских нагретых поверхностях, может быть так же важно, как и пиковая температура. Инженеры CAS также используют приложения FEA для построения структурных моделей. Структурные модели могут быть связаны с моделированием нагрева, что позволяет техническим специалистам увидеть, как тепло влияет на физические характеристики. Поскольку инженерный отдел CAS стремится к эффективности, у них есть возможность связать свои трехмерные CAD-модели с тепловым и структурным моделированием, поэтому при изменении конструкции они могут автоматически повторно запускать этапы моделирования, связанные с теплопередачей и конструкцией. .

Тепловое постоянство, особенно на плоских нагретых поверхностях, может быть так же важно, как и пиковая температура. Инженеры CAS также используют приложения FEA для построения структурных моделей. Структурные модели могут быть связаны с моделированием нагрева, что позволяет техническим специалистам увидеть, как тепло влияет на физические характеристики. Поскольку инженерный отдел CAS стремится к эффективности, у них есть возможность связать свои трехмерные CAD-модели с тепловым и структурным моделированием, поэтому при изменении конструкции они могут автоматически повторно запускать этапы моделирования, связанные с теплопередачей и конструкцией. .

Основной целью этих обширных этапов моделирования и проектирования является устранение всех и всех конструктивных недостатков до того, как будут созданы прототипы. Некоторые переменные, которые инженеры CAS будут расширять в своих упражнениях по моделированию, включают: форму нагревателя и расходомерной трубки, форму изгиба нагревателя и расходомерной трубки, расположение нагревателя и расходомерной трубки внутри более крупного компонента, мощность нагревателя и рабочую температуру, физическую геометрию нагреваемый компонент и небольшие переменные, такие как рисунок канавок на поверхности, размеры монтажного кронштейна, а также расположение и конструкция любых прикрепленных аксессуаров, термопар, датчиков или электрических корпусов.

Как только наши инженеры прибывают в точку, где тепловые и структурные модели соответствуют желаемым параметрам заказчика, создаются схемы окончательного утверждения и файлы STEP. Если все заинтересованные стороны согласятся со спецификациями проекта, можно будет начать подготовку к созданию прототипов. Это может включать в себя заказ нагревателей, расходомерных трубок, датчиков, компрессионных фитингов и, конечно же, материала подложки. CAS предлагает несколько вариантов подложек, в том числе несколько алюминиевых сплавов, несколько марок нержавеющей стали и специальные металлы, такие как Incalloy, Monel, медь, титан и т. д.

Для литья прототипа CAS предлагает методы литья под наклоном и методы литья под давлением. Оба обеспечивают выдающееся качество продукта, низкую пористость и возможность отливать расходомерные трубки, нагревательные элементы и защитные гильзы в формованный компонент. Варианты литья в песчаные формы также доступны для прототипирования. Если литье для прототипа нежелательно, CAS предлагает нашу запатентованную технологию IFC (конструкция с натягом). С помощью этого метода нагреватели и трубчатые компоненты вставляются в прорезанную канавку на подложке; и IFC может работать с более широким спектром подложек, чем наши процедуры литья.

С помощью этого метода нагреватели и трубчатые компоненты вставляются в прорезанную канавку на подложке; и IFC может работать с более широким спектром подложек, чем наши процедуры литья.

После успешного изготовления начальных тел для прототипов они могут быть обработаны в одном из многоосевых обрабатывающих центров CAS. Если требуются процедуры сварки или соединения, клиенты могут выбирать из множества вариантов, включая сварку MIG и TIG, вакуумную пайку, электронно-лучевую сварку и многое другое. Если требуется специальная отделка поверхности, CAS также может выполнить это, предложив множество вариантов анодирования, порошкового покрытия и синтетических материалов. Окончательная сборка и очистка обычно идут рука об руку с обработкой поверхности, и они представляют собой последние шаги в создании прототипа.

Когда окончательный прототип будет полностью собран, он будет готов вернуться в руки инженерной группы CAS, и здесь, как и на этапе проектирования, используется ряд передовых технологий. CAS предлагает рентгеновские и ультразвуковые изображения для проверки размещения нагревательных элементов, расходомерных трубок и других компонентов внутри отливки. Расположение расходомерных трубок особенно важно для работы наших циркуляционных нагревателей CAST-X и полупроводниковых пьедесталов, которые могут иметь расходомерные трубки (которые в таких обстоятельствах часто служат для подачи охлаждающей жидкости). Инженеры CAS иногда используют инфракрасные камеры, сопровождаемые обширной регистрацией данных, для проверки термической однородности. Надежность прототипов часто проверяется с помощью нашей испытательной станции жизненного цикла с переменным напряжением. Испытания на утечку гелием также могут быть выполнены в CAS: этот тип испытаний важен для компонентов, устанавливаемых в условиях вакуумной камеры. Для тестирования возможностей нагрева компонентов, предназначенных для установки в вакуумных камерах, лаборатория CAS Research & Development Lab оснащена большой вакуумной камерой, способной вместить полупроводниковые нагреватели и плиты высотой до 450 мм.

CAS предлагает рентгеновские и ультразвуковые изображения для проверки размещения нагревательных элементов, расходомерных трубок и других компонентов внутри отливки. Расположение расходомерных трубок особенно важно для работы наших циркуляционных нагревателей CAST-X и полупроводниковых пьедесталов, которые могут иметь расходомерные трубки (которые в таких обстоятельствах часто служат для подачи охлаждающей жидкости). Инженеры CAS иногда используют инфракрасные камеры, сопровождаемые обширной регистрацией данных, для проверки термической однородности. Надежность прототипов часто проверяется с помощью нашей испытательной станции жизненного цикла с переменным напряжением. Испытания на утечку гелием также могут быть выполнены в CAS: этот тип испытаний важен для компонентов, устанавливаемых в условиях вакуумной камеры. Для тестирования возможностей нагрева компонентов, предназначенных для установки в вакуумных камерах, лаборатория CAS Research & Development Lab оснащена большой вакуумной камерой, способной вместить полупроводниковые нагреватели и плиты высотой до 450 мм.

Многие задачи, связанные с разработкой и тестированием прототипов, находятся в руках группы разработки новых продуктов CAS. Эта группа включает часть нашего инженерного персонала, а также машинистов, техников и руководителей проектов.

Вторым принципом, который постоянно продвигает CAS вперед, является принцип скорости выхода на рынок. CAS обслуживает ряд высокотехнологичных и экономически динамичных отраслей. В результате наши клиенты, как правило, требуют быстрых оборотов, ускоренной работы и стабильных поставок компонентов следующего поколения в процессе разработки. Одним из основных аспектов бизнеса, которым управляет наша директива о скорости выхода на рынок, является наш производственный отдел, который, по сути, является частью нашего бизнеса, связанной с массовым производством.

Для продуктов, которые находятся в производстве — тех, которые вышли за пределы стадии прототипа и пользуются спросом через заказы от OEM-аккаунтов — важно, чтобы продукты разрабатывались, производились, тестировались, упаковывались и отгружались вовремя. Это может показаться простым, но если учесть сложность наших продуктов, множество шагов, необходимых для их создания, и внешние услуги, которые часто вступают в игру, легко понять, что соблюдение сроков требует сложных инструментов отслеживания, отличного управления персоналом. , а также преднамеренное внимание к прогрессу в работе.

Это может показаться простым, но если учесть сложность наших продуктов, множество шагов, необходимых для их создания, и внешние услуги, которые часто вступают в игру, легко понять, что соблюдение сроков требует сложных инструментов отслеживания, отличного управления персоналом. , а также преднамеренное внимание к прогрессу в работе.

Для своевременного выполнения многочисленных этапов сборки и изготовления компания Cast Aluminium Solutions вложила средства в современные машины для литья под давлением, машины с ЧПУ (числовым программным управлением) с компьютерным управлением и КИМ (координатно-измерительные машины) для размерное тестирование. Эти машины повышают эффективность, скорость и качество нашей работы. В сочетании с нашим хорошо обученным штатом технических специалистов они работают над тем, чтобы наполнить скорость, требуемую нашими клиентами, легендарным качеством, которым славится CAS.

Третьим столпом, на котором стоит CAS, является операционное превосходство. Эта цель может показаться возвышенной, но если ее должным образом претворить в жизнь, она затронет два предыдущих принципа. Операционное совершенство — это и состояние ума, и ряд измеримых шагов, которые необходимо предпринять. Все сотрудники CAS должны придерживаться жесткой программы непрерывного обучения и улучшения процессов. Помимо инвестиций в персонал, мы вложили средства в технологии, улучшающие работу, такие как отслеживание штрих-кодом каждого компонента в инвентаре, система ERP (планирование ресурсов предприятия), которая отслеживает все основные бизнес-функции, облачное управление проектами Smartsheet. система, компьютерные программы, которые связывают инженерные схемы с машинным языком ЧПУ, и элементы управления ПЛК для литейных машин, которые повышают скорость и эффективность нашего основного производственного процесса. Клиенты Cast Aluminium Solutions ожидают этих оперативных услуг, и CAS прилагает все усилия для их предоставления.

Эта цель может показаться возвышенной, но если ее должным образом претворить в жизнь, она затронет два предыдущих принципа. Операционное совершенство — это и состояние ума, и ряд измеримых шагов, которые необходимо предпринять. Все сотрудники CAS должны придерживаться жесткой программы непрерывного обучения и улучшения процессов. Помимо инвестиций в персонал, мы вложили средства в технологии, улучшающие работу, такие как отслеживание штрих-кодом каждого компонента в инвентаре, система ERP (планирование ресурсов предприятия), которая отслеживает все основные бизнес-функции, облачное управление проектами Smartsheet. система, компьютерные программы, которые связывают инженерные схемы с машинным языком ЧПУ, и элементы управления ПЛК для литейных машин, которые повышают скорость и эффективность нашего основного производственного процесса. Клиенты Cast Aluminium Solutions ожидают этих оперативных услуг, и CAS прилагает все усилия для их предоставления.

Стандартные продукты CAS включают серию циркуляционных нагревателей CAST-X, которая в стандартной версии имеет алюминиевый корпус, и линию циркуляционных нагревателей CAST-X High Temperature с бронзовым корпусом. Другой стандартной линейкой продуктов является наш циркуляционный нагреватель с трубкой из PFA, называемый PUR-X, доступный в двух размерах.

Другой стандартной линейкой продуктов является наш циркуляционный нагреватель с трубкой из PFA, называемый PUR-X, доступный в двух размерах.

Циркуляционный нагреватель CAST-X представляет собой литой теплообменник шести типоразмеров мощностью от 500 до 60 000 Вт. Циркуляционные нагреватели CAST-X способны нагревать легковоспламеняющиеся жидкости и газы, поскольку вся среда изолирована в расходомерной трубке нагревателя из нержавеющей стали. В циркуляционном нагревателе CAST-X среда никогда не касается нагревательного элемента или любого другого компонента нагревателя. Это важная функция безопасности, но она также является ключевой функцией предотвращения загрязнения. Все расходомерные трубки циркуляционных нагревателей CAST-X также способны работать при высоких рабочих давлениях, что часто имеет значение для систем газового нагрева. Циркуляционные нагреватели CAST-X широко используются на развивающемся рынке природного газа, во многих промышленных приложениях для нагрева газа и криогенных системах фазового перехода жидкость-газ: все эти процессы требуют высокого давления. Общие области применения, ориентированные на жидкости, которые подходят для CAST-X, включают нагревание гликоля, деионизированную воду, различные нефтехимические продукты и растворители для полупроводниковой промышленности. Cast Aluminium Solutions даже производит вариант CAST-X под названием Universal Solvent Heater, который специально разработан для нагрева растворителей с низкой температурой воспламенения. Для обеспечения безопасного нагрева легковоспламеняющихся сред почти все циркуляционные нагреватели CAST-X доступны во взрывозащищенном электрическом корпусе (NEMA 7 или ATEX), в дополнение к водонепроницаемому (NEMA 4) и корпусу общего назначения (NEMA 1).

Общие области применения, ориентированные на жидкости, которые подходят для CAST-X, включают нагревание гликоля, деионизированную воду, различные нефтехимические продукты и растворители для полупроводниковой промышленности. Cast Aluminium Solutions даже производит вариант CAST-X под названием Universal Solvent Heater, который специально разработан для нагрева растворителей с низкой температурой воспламенения. Для обеспечения безопасного нагрева легковоспламеняющихся сред почти все циркуляционные нагреватели CAST-X доступны во взрывозащищенном электрическом корпусе (NEMA 7 или ATEX), в дополнение к водонепроницаемому (NEMA 4) и корпусу общего назначения (NEMA 1).

Мы обслуживаем множество промышленных и коммерческих секторов, при этом наши основные клиенты находятся в секторе полупроводников и обработки пластин, нефтегазовой промышленности, коммерческом оборудовании для общественного питания, промышленном газовом бизнесе и различных промышленных химических рынках. Циркуляционные нагреватели CAS и встроенные нагреватели, разработанные по индивидуальному заказу, также хорошо подходят для чистки ковров, устройств для мойки деталей, полиграфической и перерабатывающей промышленности, а также для ряда аэрокосмических и оборонных применений.

Колесо для данной марки имеет 4 отверстия под крепёж (болт М12х1.25).

Колесо для данной марки имеет 4 отверстия под крепёж (болт М12х1.25).