ПРИМЕНЕНИЕ НИЗКОТЕМПЕРАТУРНОГО ПИРОЛИЗА ДЛЯ ПЕРЕРАБОТКИ АВТОМОБИЛЬНЫХ ШИН. Пиролиз резины выход жидкости. Установка пиролиза шин

Пиролизная установка утилизации | переработка шин, покрышек, пластмасс

Пиролизная установка "Пиротекс" - оборудование, работающее с использованием метода закрытого пиролиза, предназначенное для переработки и утилизации резиносодержащих и полимеросодержащих отходов, нефтешламов и отработанных масел. В отличие от установок открытого пиролиза, при утилизации РТИ и отработанных покрышек в установке закрытого пиролиза на выходе получается больший объем жидкого топлива.

Установка пиролиза "Пиротекс" обладает повышенной экологичностью - абсолютный минимум выбросов. Оборудование максимально автоматизировано, что позволило свести человеческий труд к элементарным операциям - загрузить и выгрузить тигль из печи.

Утилизация шин в пиролизной установке "Пиротекс" позволяет получить продукты переработки более высокого качества. Мини завод для переработки покрышек также используется как оборудование для переработки пластмасс, нефтешламов и отработанных масел.

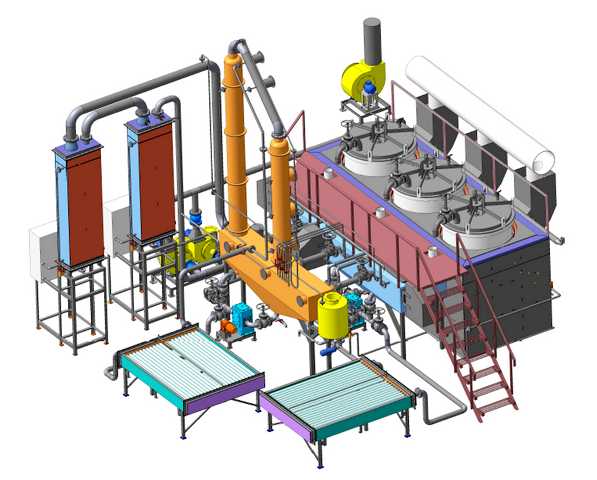

Схема размещения пиролизной установки "Пиротекс"

Пиролизная установка "Пиротекс" может служить как основным и единственным оборудованием, так и частью линии переработки, если стоит цель организовать:

- завод по переработке и утилизации использованных автомобильных шин, покрышек, отходов резины

- бизнес по переработке отходов РТИ, пластмасс, пластиковых бутылок, ПЭТ, полиэтилена

- предприятие, производящее переработку отработанного масла, нефтешламов

Получаемые продукты пиролиза можно использовать следующим образом:

| Наименование продукта | Назначение продукции |

|

Пиролизное жидкое топливо |

Применяется в качестве жидкого топлива для котлоагрегатов, заменитель печного топлива. Применима разгонка на фракции с целью получения различных нефтепродуктов (бензин, дизельное топливо, масло, смолы и др.) |

|

Углеродосодержащий твердый остаток |

Применяется в качестве твердого топлива, а также возможно использование для приготовления модифицированного жидкого топлива, в качестве сорбента, заменителя активированного угля, в качестве наполнителя при изготовлении новых резинотехнических изделий неответственного назначения, красителя для лакокрасочного, цементного и других производств, а также как наполнитель резино-битумных мастик и как утилизатор ртутносодержащих веществ (в лампах и пр.). |

|

Пиролизный газ |

Используется полностью для работы пиролизной установки. |

|

Металлолом (металлокорд) |

Имеет в своем составе высококачественную сталь. Применяется для последующей переработки в металл. |

Информационное видео об установке пиролиза "Пиротекс" |

Дополнительные материалы на сайте о установке утилизации "Пиротекс":

Пиролизная печь своими руками — схемы и практические модели, видео. Пиролиз шин своими руками

Пиролизная печь своими руками

Суть пиролиза (в переводе с древнегреческого πῦρ — огонь, жар; λύσις — распад, разложение) — есть процесс термического разложения органических и ряда неорганических соединений.В узком понимании это распад органических природных соединений в условиях недостатка кислорода (древесины, нефтепродуктов и прочего).В расширенном широком смысле — это процесс разложения любых соединений на более легкие молекулы, составляющие вещество, либо элементы под воздействием увеличения температуры. К примеру, такой теллуроводород разлагается уже при температуре около нуля град.по Цельсию.

Многие интересуются тем, как с помощью газов можно запустить процесс дожига в печах, чтобы использовать оборудование эффективнее

Пиролизные котлы и печи сегодня особенно активно изучаются не только академическими инженерами, но и самодеятельными исследователями-практиками. Неувядающее желание сделать их своими руками — пожалуй, характеристика нашего времени. Это неудивительно, ведь так хочется сделать максимально эффективным (и по возможности дешевым!) отопительное оборудование длительного горения, максимально улучшить их технические результаты. Говорить об этом можно долго и интересно.Но, как верно сказано, лучше все же один раз увидеть… На видео ниже вы можете своими глазами увидеть, каким образом сравнительно простая пиролизная установка самостийного разработчика перерабатывает различные виды пластика и резины в газоконденсат (так называемую пиролизную жидкость) плюс газ. Последний возможно использовать для сжигания в топке котла, также он подойдет для нагрева реторты, а можно закачивать жидкость в емкости в целях использования в дальнейшем для бытовых нужд. Пиролизная жидкость пускается также на горение в котлах и печках.

Подготовленная к работке установка пиролиза представлена на видео самим автором-разработчиком, который детально заснял процессы непосредственно в действии и, проанализировав технические характеристики и особенности своего детища, откровенно поделился собственными соображениями и выводами по данному вопросу.

Плюс в том, что автор сделал-таки данную установку и запустил ее в дело. Минусов сам разработчик выявил значительно больше. Впрочем, смотрите сами, это чрезвычайно интересно:

Автор этой конструкции поделился своими соображениями. Есть в них здравое зерно, но есть и немало недочетов, на которые разработчику указали оппоненты. Вывод такой: конструкция чисто теоретическая, к практическому функционированию она не готова.

teplolivam.ru

Переработка шин, покрышек, отработанный РТИ в жидкое пиролизное топливо, пиролиз, реактор.

Материал о практическом опыте изготовления пиролизных установок для переработки отходов.

Опишу изготовление и работу небольшого реактора по переработке отработанных шин, был задуман как экспериментальный для отработки параметров и экспертизы топлива.

Начало изготовление , это конечно документация, чертежи и эскизы которые привязаны к возможностям изготовления, тут я брал такие возможности как плазменная резка и изготовление деталей методом обечайки, довольно таки хорошо качественно, единственное не дёшево. Некоторые чертежики и эскизы:div>Ну и что мы видим в цеху при сборки после того как привезли готовые детальки:

Сборка и подготовка к пуску:

Ну а дальше испытания и работа:Загрузка сырья после шредера, много очень не металлического корда, процент резины меньше так как часть резины отобрана, покупалось сырье в Сланцах уже готовое видно в мешках, дает небольшое к-во топлива ну и все сырье не перерабатывается ...

видно "глыба" в середине, эффект не очень..При загрузке резанных шин..а тут эксперимент на цельных намного лучше, и топливо в норме в районе выхода 35 процентов и перерабатывается полностью.

углерод "сухариками" горит, можно использовать и как топливо, в принципе аналог каменного угля с такой же зольностью..или древесного нов древесном зольность 3 процента тут же до 12-20 доходит ну и естественно много серы, серу "уходит" не в топливо..там по замерам серы до 0.8 процентов неполных, сера остается в углероде где её до 4 с чем то процентов. Данный уголь хорошее сырье для реактора синтез газа, который есть в прошлом описании.

вот топливо, светлая -это легкая фракция её совсем немного, ближе к бензиновой фракции.

Ну а тут разные испытания топлива полученные как на этой установке так и ранее на первых реакторах.

Ну и кое что есть по углю:

Это испытания пришли с установки которую я проектировал для Мелитополя еще в 2007 году помоему.Несколько фото установки, вид её конечно не презентабельный, делали видимо из того что под рукой..но работала она неплохо по их отзывам:

вот как раз углерод который получается из шин.

Это металлокорд, он как правило сдается в металлолом желательно конечно прессовать:

Это как бы общий вид той печи в Мелитополе, такая же по моему проекту должна была строится в Екатеринбурге..но кризис 2008 года помешал, так скажем...Так и осталось все недоделанным, несколько печальных фотографий из Екатеринбурга:

Пиролиз (переработка) шин, автопокрышек | Установка термической деструкции (УТД) Ipec

Состав твердых бытовых отходов (ТБО), хранящихся на полигонах и несанкционированных свалках, чрезвычайно разнообразен. Значительное место в этом списке занимают изношенные автомобильные покрышки. По приблизительным подсчетам экологов на данный момент общемировые запасы резины оцениваются в 25 млн. тонн. Эта цифра с каждым годом увеличивается как минимум на 7 млн. тонн.

Опасность изношенных шин как «жителей» полигонов заключается в их хорошей воспламеняемости: в случае возникновения пожара наличие покрышек затрудняет тушение. Печально известны несколько серьезных происшествий, связанных со свалками покрышек, в США. Одно из них случилось в 1983 году в штате Вирджиния. На свалке, где было собрано примерно 7 млн. шин начался пожар. Ядовитый дым от горящих покрышек поднялся на километр в высоту и на 80 километров в окружности. Пожар продолжался 9 месяцев, и нанес серьезный урон экологии.

Другая серьезная проблема свалок шин заключается в том, что они являются привлекательным местом для селения грызунов. Большие скопления мелких животных являются угрозой распространения вирусов и инфекций.

Проблема утилизации покрышек актуальна во всем мире. При этом переработка шин стала широко применяться только в последние годы. Еще в 2000 году в странах Евросоюза захоранивались до 40% покрышек. В России по оценкам экспертов до сих пор перерабатывается примерно 5% покрышек, остальные складируются на полигонах.

Пиролиз автомобильных шин

На сегодняшний день пиролиз автомобильных шин – это самый экологичный и экономически эффективный способ утилизации. Оборудование для пиролиза шин разрабатывается и производится во многих странах мира. Однако достаточно широкое распространение подобного оборудования не означает, что пиролиз резины – простой технологический процесс.

Многие комплексы переработки шин методом пиролиза производятся из некачественных материалов, не оснащены системой автоматизации, что приводит к поломкам и низкой эффективности работы оборудования.

Установка термической деструкции – пиролиз, который работает!

Компания IPEC разработала оборудование УТД, одна из функций которого — переработка шин. Пиролиз, применяемый в Установке, позволяет эффективно и, что особенно важно, — безопасно, получить из отработанных шин полезные компоненты – топливо, пиролизный газ, технический углерод. Установка термической деструкции является уникальным оборудованием в ряду подобных пиролизных установок. Небольшие размеры, высокое качество топлива, получаемого на выходе, делает УТД востребованным оборудованием на рынке.

При использовании материала/любой его части ссылка на сайт (www.i-pec.ru) обязательна

Вернуться к спискуПРИМЕНЕНИЕ НИЗКОТЕМПЕРАТУРНОГО ПИРОЛИЗА ДЛЯ ПЕРЕРАБОТКИ АВТОМОБИЛЬНЫХ ШИН. Пиролиз резины выход жидкости

Пиролизная установка для переработки шин, покрышек. Пиролиз

Пиролиз шин, покрышек, пластиков и других отходов позволяет утилизовать и переработать токсичные отходы в топливо, углерод и металлокорд. Пиролизная установка проста и эффективна. Вложения в пиролизное оборудование окупается менее чем за год, при приобретении оборудования в лизинг срок окупаемости снижается до нескольких месяцев. Пиролизная установка не требует многочисленного персонала. Для обслуживания горизонтальной пиролизной установки требуется 3-4 человека в момент загрузки (3 - 5 часов в зависимости от объема) и дежурный во время работы. Срок службы пиролизного реактора из жаропрочной стали толщиной 16 -18 мм около 7-8 лет. Возможна поставка реактора из жаропрочной нержавеющей стали. После 7 -8 лет эксплуатации реактор меняется на новый. Остальные узлы установки замены не требуют. В установке использована автоматика Siemens.

Возможен лизинг оборудования на 2 - 5 лет, первый взнос 10 -15%, удорожание 5 -12% в год, валюта - рубли.

Пиролиз отходов. В зависимости от температур и материалов применяются установки низкотемпературного пиролиза и высокотемпературного пиролиза отходов.

Пиролиз отходов. В зависимости от температур и материалов применяются установки низкотемпературного пиролиза и высокотемпературного пиролиза отходов.

Низкотемпературный пиролиз - процесс разложения отходов без доступа воздуха при температурах - 300-600° C. Этот способ характеризуется максимальным выходом жидких продуктов. В процессе пиролиза мы получаем топливо и другие ценные отходы. В наших установках используется процесс каталитического пиролиза позволяющий увеличить эффективность и скорость процесса. В установках на выходе мы получаем тяжелую и легкую фракции топлива, неконденсируемые фракции- газ используется для подогрева пиролизной печи, поэтому для работы пиролизной необходим только первоначальный подогрев. После начала процесса пиролиза для подогрева используются выделяющийся газ. Если Вы приобретаете 2 установки и они работают вместе, излишки газа в одной пиролизной установке используются для запуска процесса пиролиза во второй установке. Отпадает потребность в каком либо дополнительном виде топлива вообще. Пиролизная установка комплектуется 4х- ступенчатой системой очистки газов. Прайс лист на пиролизные установки.

Высокотемпературный пиролиз протекает при температурах около 1000- 1400 градусов и характеризуется максимальным выходом газа. Высокотемпературный пиролиз - один лучших способов переработки твердых бытовых отходов, ТБО, как с точки зрения как экологической безопасности, так и получения синтез-газа, шлака, металлов и других материалов, которые могут найти широкое применение в народном хозяйстве. Высокотемпературная газификация дает возможность технически просто перерабатывать твердые бытовые отходы без их предварительной подготовки, сортировки, сушки и т. д.

Оборудование для отходов - преимущество пиролиза:

- Пиролизное оборудование - оптимальное решение для переработки отходов. Пиролиз мало чувствителен к типу сырья и способен перерабатывать несортированные твердые бытовые отходы, канализационный ил, нефтяные остатки, бумажную пульпу, смешанные пластики и измельченные остатки автомобилей, резину и автопокрышки, отходы деревообработки, больничные отходы и т.д Автоматика установки приспосабливается к изменениям состава отходов.

- Нет отходов сгорания, пиролизная установка имеет отличные показатели по выбросам вредных веществ таких как диоксины, уровень которых ниже установленных соответствующим законодательством.

- Установка не производит сточных вод.

- Не требуется высококвалифицированный персонал, установка работает в автоматическом режиме.

- Происходит большое снижение объемов отходов для захоронения.

- Безвредные остатки производства могут использоваться в дальнейшем, в производстве шин, дорожном строительстве и.т.д.

- Пиролизная установка проста в работе и обслуживании, а так же то, что пиролизная установка обеспечивает себя необходимой для работы энергией (требуется только для пуска), в то время как избыток генерируемого пара и/или электричества поставляется внешнему потребителю.

Пиролизные машины выпускаются в 2 исполнениях вертикальные и горизонтальные. У нас Вы можете приобрести горизонтальные пиролизные машины для переработки отходов шины и.т.д. и вертикальные машины для переработки отходов масла и нефтепродуктов.

Преимущества горизонтальных пиролизных установок:

- В реакторе идет перемешивание материала, что ускоряет процесс пиролиза.

- Не нужны кран-балки для разгрузки реторт.

- Цех может иметь меньшую высоту.

- Большие размеры загрузочных дверей установки.

- Возможность автоматизации загрузки, загрузочное устройство может быть диаметром равным двери машины.

- Полностью автоматическая выгрузка углерода, приспособление для выгрузки металлокорда, Небольшое количество обслуживающего персонала 3-4 человека, особенно высокая экономия получается при большой производительности установки или закупке 2 и более блоков.

- Пиролиз пластика, еще одно популярное направление использования пиролизных машин. Что особенно важно, что пластик разлагается в пиролизной машине без образования диоксинов. При этом выход пиролизного топлива составляет около 65% от веса пластика. При поставке блока дехлорирования возможна переработка пластиков с примесями ПВХ.

-

Пиролиз отходов

- В пиролизных установках также возможна переработка остатков кабеля, кожи (оборудование для предварительной обработки поставляется),

-

Пиролиз отработанного масла и нефтепродуктов

- Возможна переработка отработанного масла в горизонтальных пиролизных установках 10 -15 % от объема загрузки установки, в установках дистилляции или в установках регенерации масел.

- Мы предлагаем 2 типа установок для переработки масел.

Пиролиз резины и шин.

Пиролиз резины и утилизация автомобильных покрышек - самое востребованное направление, где широко используются горизонтальные пиролизные установки. Большой объем реактора от 12 м3 до 50 м3 большие загрузочные двери от 2,2 до 2,8 метра в диаметре, автоматическая разгрузка установки, небольшое количество обслуживающего персонала делают горизонтальные установки наиболее выгодными в использовании для этих целей.

Пиролиз пластика.

Серия установок дистилляции которые позволяют переработать 5 до 50тонн масла в сутки в стандартное летнее дизельное топливо и бензин АИ 92.

Установки регенерации свойств масел с производительностью от 62 до 2000 литров в час. Эти установки позволяют получить масло со свойствами близкими к исходному маслу.

-

В результате пиролиза получаются следующие продукты:

|

Рабочий процесс:

В загрузочное впускное отверстие загружается сырье, в зависимости от объемов и материала может поставляться загрузочный конвейер. Затем, реактор пиролизной машины нагревается газовой или ди

Пиролиз шин и покрышек

Проблема утилизации бытовых отходов достаточно остро сегодня стоит во всем мире. Причем, если с бытовыми отходами органического происхождения можно положиться на саму природу, то над вопросами утилизации полимеров необходимо обеспокоиться самому человеку. Все дело в том, что большинство из них, например, автомобильные шины, самостоятельно не разлагаются, а значит, если их не уничтожать, то они скоро превратят нашу планету в одну большую свалку.

Утилизация автомобильных шин на данный момент времени производится несколькими различными способами.

Переработка в крошку. Вторичная переработка шин при помощи измельчения это самый простой и достаточно распространенный в нашей стране метод. Он позволяет сохранить химические и физико-механические характеристики резины. После измельчения резина может быть использована при строительстве дорог и сооружений. Также измельчение резины позволяет компактно хранить и транспортировать ее до дальнейшей переработки методом пиролиза.

Утилизация шин путем сжигания. Данный метод утилизации был придуман еще в те времена, когда человечество не изобрело никаких альтернатив уничтожения резины. Шины сжигали в основном на предприятиях цементной промышленности, где они частично заменяли такое топливо как мазут и уголь. Сжигание шин выглядит просто настоящим варварством с точки зрения экологии, поскольку многие вредные вещества в процессе сжигания резины не распадаются, а попадают в атмосферу. Среди этих веществ наиболее вредны:

- бензопирен

- фуран

- диоксины

- ПХБ

Кроме того, одна тонна автошин содержит приблизительно 700 кг резины, которую, благодаря новым технологиям, можно повторно использовать для производства топлива. Таким образом, становится понятно, что сжигание покрышек это совершенно не оправданный метод, причем как с экологической, так и экономической стороны. Более правильным является метод утилизации шин при помощи пиролиза. Как же он происходит?

Переработка шин пиролизом

Для получения топлива при вторичной переработке шин сегодня используется метод пиролиза. Он представляет собой процесс термического разложения содержащихся в шинах органических соединений без доступа кислорода. Пиролиз шин сегодня является наиболее экономичным и экологически чистым методом их утилизации, поскольку он не только решает только вопрос переработки вторсырья, но и позволяет получать топливо буквально из мусора.

Низкотемпературный пиролиз позволяет разложить покрышки на составляющие компоненты, каждый из которых можно использовать в определенных целях. Переработка автошин методом пиролиза достаточно давно используется в европейских странах, поскольку помимо экологически чистой утилизации, данный тип переработки способен принести очень хорошую прибыль. Итак, какие же продукты может производить обыкновенный завод по переработке автошин:

- Технический углерод, который используется в качестве наполнителя в производстве неответственных резин, транспортерных лент, технических пластин, и многого другого. Так же он является пигментом для производства красок. Технический углерод более низкого качества широко используется в строительстве (из него делается тротуарная плитка, бетонные изделия и кирпич).

- Термолизный газ, который является аналогом природного газа. Данный газ достаточно чистый, и может свободно использоваться на мини-котельных для получения тепло и электроэнергии.

- Прессованный металлокорд, используемый для нужд металлургической промышленности. Он может реализовываться как металлолом, так и как вязальная проволока (при условии его дополнительного обжига)

- Синтетическая нефть, которая по своему составу практически идентична природной. При условии ее очистки она способна заместить многие нефтепродукты.

Все эти продукты такого процесса как пиролиз автошин являются востребованными в самых различных отраслях, поэтому переработка шин является достаточно прибыльным бизнесом.

Пиролиз покрышек.

Утилизация и последующая переработка шин осуществляется в несколько этапов:

- Предназначенные для утилизации автомобильные шины отправляются на склад сырья.

- С помощью борторезного станка шины разделывают на протекторную часть и борты (для максимально плотной укладки).

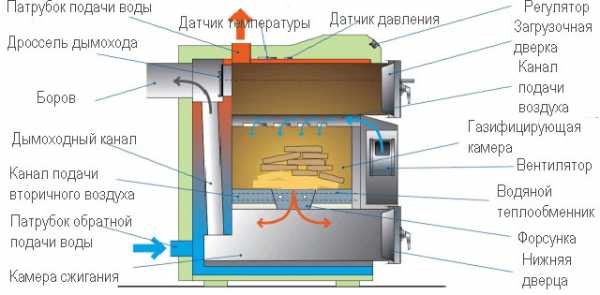

- Реторта загружается сырьем, затем она закрывается крышкой и помещается в пиролизную печь, где нагревается до 450°С. Во время термического разложения резины образуется пиролизный газ, который, проходит через холодильник, где конденсируется в пиролизное масло. Для поддержания процесса пиролиза, часть полученного газа подается в печную горелку.

- По завершению процесса пиролиза реторту извлекают из печи, а на ее место загружают следующую реторту с сырьем.

- После остывания, реторта разгружается, и металлокорд отделяют от пироуглерода.

- Готовые продукты пиролиза отправляют на склад, где они хранятся до непосредственной отгрузки конечному потребителю.

Преимущества пиролиза автомобильных шин просто очевидны невооруженным взглядом:

- Данный процесс утилизации является безопасным с экологической точки зрения, а в продуктах переработки отсутствуют высокотоксичные вещества.

- Отсутствие отходов при производстве – абсолютно все, что образуется в процессе переработки покрышек, является ликвидным продуктом.

- Данная переработка ТБО не требует серьезных энергозатрат, и в целом, она очень экономична;

- Имеется возможность использования получаемого от переработки резины топлива, для внутренних технологических процессов.

Резюмируя все написанное выше, можно сказать, что пиролиз шин является единственно верным решением утилизации резины для всех тех, кто думает о будущем своих детей и заботится об окружающей среде. А с точки зрения для бизнеса пиролиз является наиболее выгодным способом вторичной переработки старой автомобильной резины.

- Комментарии к статье

- Вконтакте

Technokomplex - Пиротекс - технология функционирования установки по переработке автошин, покрышек, пластмасс, пластика, полиэтилена, резины

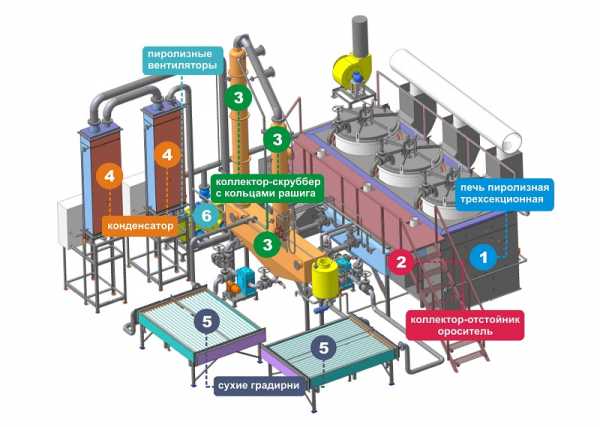

Основными узлами в линии химиосинтеза пирогаза в работе пиролизной установки «Пиротекс», предназначенной для переработки и утилизации резиносодержащих и полимеросодержащих отходов, являются скрубер мокрой очистки, коагуляционный мокрый каплеуловитель и сепаратор центробежный.

Основные узлы линии "Пиротекс":

Пирогаз, прогретый до температуры 260-560 градусов по Цельсию, из тигля, загруженного резиной, поступает по газопроводу через шлюзы в скруббер мокрой очистки, где под действием орошения охлаждающего реагента частично конденсируется и остывает. Далее, проходя через трубу вентури, последовательно соединённую с ней противоточным насадочным адсорбером, нефтяная составляющая пирогаза окончательно охлаждается и конденсируется, превращаясь в жидкое синтетическое топливо. Центробежный сепаратор служит для осушения пирогаза от влаги. В дальнейшем газ используется для поддержания процесса пиролиза в полном объёме.

Данная система позволяет полностью извлечь жидкую составляющую из пирогаза без потерь.В процессе пиролиза под воздействием тепла извне, на разных отрезках времени в тигле, где находиться резина (автомобильные шины), образуется различное количество в объёмном отношении пирогаза, который с помощью газового вентилятора откачивается из зоны реакции. Разрежение в тигле позволяет регулировать система датчиков давления, связанная с частотным регулятором, который устанавливает надлежащие обороты на газовом вентиляторе.

Оперативность, с которой пирогазы удаляются из зоны реакции, позволяет максимально возможно до 60 % от общего объёма загруженного сырья получать жидкую фракцию. Длительное время пребывания паров пиролизной жидкости в зоне высоких температур вызывает вторичный крекинг, при этом пары разлагаются на неконденсируемые при нормальных условиях газы. На вторичный крекинг тратится дополнительная тепловая энергия, а разложение паров пиролизной жидкости на газы ведет к снижению выхода пиролизной жидкости.

Изначально косвенный нагрев резины в тигле происходит за счёт сгорания пиролизного топлива на горелках, специально настроенных и приспособленных к его специфическому составу. Высокий процент тяжёлых фракций в продукте и большое количество химически связанной «пиролизной воды» очень долго не позволяли получать стабильно горящее пламя на различных горелках таких марок как BALTUR, BENTONE и др. В настоящее время этот рубеж удачно преодолён, а специально просчитанная система вытяжки отработанных газов от сжигания топлива в горелках позволяет практически без дыма и запаха их эксплуатировать. Этот фактор является немаловажным для сохранения экологического равновесия. Горелки идентичны американским по всем параметрам, но дешевле почти в три раза и не требуют специфического обслуживания, что позволяет удерживать цену на оборудование в конкурентном сегменте рынка.

Пиролизная установка «ПИРОТЕКС» в рабочем режиме работает практически круглосуточно, процесс пиролиза одной порции перерабатываемого сырья (0.3-1.5 тонны) длиться 5-6 часов. Система предварительного прогрева резины позволяет экономить топливо в начальной стадии на 18 % - 20 %.Система охлаждения сырья после завершения процесса пиролиза. Углеродный остаток, образовавшийся после пиролиза резины в тигле по окончанию реакции, имеет температуру 400-550 градусов и в естественных условиях требуется 12-14 часов для его остывания перед открытием тигля. Применена система охлаждения углеродного остатка перегретым водяным паром. Пар по трубопроводу из парогенератора поступает внутрь тигля и в течении 30-80 минут воздействует на углеродный остаток и металлокорд.

После охлаждения до 120-140 градусов по Цельсию продукт переработки можно выгружать и сепарировать, предварительно отделив крупные включения металлической проволоки на вибросите. После вибросита по ленточным конвейерам со встроенным магнитным сепаратором фракционный углеродный остаток окончательно очищается от металлических включений и готов как полупродукт для дальнейшей переработки.

Для выгрузки углеродного остатка и металлокорда из тигля на вибросито предлагается гидравлический опрокидователь, что позволяет свести к минимуму ручной физический труд.Практика показала, что изначально для выхода на рабочий режим пиролиза РТИ надо потратить от 15 до 25 % жидкого топлива, выработанного на самой установке пиролиза. Соответственно, при загрузке в 500 кг резины на тигль можно получить до 300 литров пиролизного жидкого топлива, из них 75 литров уйдут на предварительный нагрев сырья. После перехода с жидкого топлива на газообразное (пиролизный газ) реакция продолжается ещё 4.5 часа.

В дальнейшем на место отработанного тигля с углеродным остатком и металлокордом помещают уже прогретый тигль с загруженной в него резиной до 80-120 градусов по Цельсию, отходящими газами от работы горелок пиролизной установки, что позволит затратить на 20 % меньше топлива для начала реакции, чем при первом запуске пиролизной установки. Термоизоляционная базальтовым и футерованная шамотным материалом печь пиролиза, служащая для изоляции и конденсации тепла, поступающего от газомазутных горелок, тоже позволяет экономить на теплоносителе из-за конструктивного решения.

Вредных выбросов в атмосферу от работы пиролизной установки практически нет. Этот факт позволяет утверждать, что применение пиролизной установки «Пиротекс» можно рекомендовать для регионов с повышенными требованиями по экологическим нормам.

Лично ознакомиться с работой оборудования «Пиротекс», предназначенной для переработки и утилизации резиносодержащих и полимеросодержащих отходов, а также с возможностями и конструкторскими решениями можно на рабочей площадке группы компаний "ЖЕЛЕЗНО", заполнив анкету для посещения.

Утилизация шин пиролизом - эффективные котлы длительного горения

Стремительное развитие автомобилестроения и доступность автомобилей приводит к тому, что с каждым годом растет количество отработавших свой срок покрышек. Накопление шин имеет отрицательное влияние на окружающую среду, поскольку такого рода мусор практически не разлагается естественным способом в природе и поэтому не может быть просто схороненным на специальных свалках. Чтобы избежать техногенной катастрофы следует утилизировать ненужные покрышки.

Существует несколько способов утилизации ненужных шин, но наиболее перспективным и экологически правильным считается метод пиролиза, реализуемый в специальных установках (пиролизных печах).

Принципиальная схема пиролизной печи с основными элементами

На сегодня пиролизные котлы – утилизация шин с большой выгодой и минимальным воздействием на окружающую среду.

Что являет собой пиролиз?

Пиролиз представляет собой специальный физико-химический процесс, предусматривающий разложение элементов резиновых покрышек под воздействием высокой температуры и без доступа воздуха.

Если шины попросту нагревать в открытой атмосферной среде, то сначала они будут тлеть и впоследствии загорятся, выделяя в атмосферу массу вредных веществ. Когда нагрев происходит без доступа воздуха, то отсутствуют условия для горения. В таком случае начинают протекать химические реакции иного типа, позволяющие разложить обычную резину на несколько нефтяных фракций, которые вследствие высоких температур пребывают в газообразном состоянии. Их можно сконденсировать, чтобы получить пиролизное масло, а также неконденсируемый пиролизный газ. Этот газ можно повторно направлять в топку реактора для поддержки цикличности процесса и исключении потребностей в дополнительном топливе для функционирования пиролизной установки.

Благодаря такой методике можно получить безотходную технологию утилизации с минимальной нагрузкой на окружающую среду. Если сравнивать обычное сжигание шин с процессом пиролиза, то следует отметить, что последний в несколько раз экологичнее и дополнительно еще позволяет получить вторичное сырье.

Рекомендуем также посмотреть видео про изготовления пиролизного котла своими руками на 15-25 кВт

Вторичные продукты, получаемые при пиролизе

Пиролиз – это процесс, который не только обеспечивает экологичность, но и является высокопрактичной методикой, с помощью которой можно получить различное вторичное сырье.

В процессе утилизации шин с помощью пиролиза получают технический углерод, который может применяться в качестве наполнителя в процессе производства различной прорезиненной продукции такой, как транспортные ленты, уплотнители, техпластины и пр. Углеродные фракции более низкого качества применяется в строительстве в роли добавок при производстве различных изделий из бетона, плиток для тротуара и др.

Пиролизный газ, получаемый при утилизации, напоминает природный и может применяться для получения тепловой энергии, а также на небольших электростанциях для генерирования электричества.

Металлические корды, которые остаются от шин могут повторно использоваться в металлургическом производстве для переплавки и производства другой металлической продукции.

Получаемая синтетическая нефть имеет состав, напоминающий природное сырье и может заменить многие из нефтепродуктов.

- Pirelli formula energy

- Размер дисков сузуки сх4

- Нокиан хакка блэк сув отзывы

- Диски enzo производитель страна

- Шины шкода октавия а5 размер

- Toyota диски

- Размер дисков джили мк

- Шины данлоп ат отзывы летняя

- Диски md

- Диски 5x108 r15

- Tigar кто производитель