Термические методы утилизации резиновых отходов. Пиролиз резины выход жидкости

Жидкометаллический пиролиз отработавших автомобильных шин

В Физико-энергетическом институте реализуют проект переработки отходов, безопасный для окружающей среды.

Цель проекта – создание новой высокоэффективной технологии утилизации автомобильных шин, основанной на их пиролизе в металлических расплавах.

Актуальность

Ежегодно только в Российской Федерации образуется более 1 миллиона тонн изношенных автомобильных шин. При этом перерабатывается в полезные продукты не более 10 % от общего числа, а 20 % сжигается. Оставшаяся часть хранится на открытых полигонах или свалках твердых бытовых отходов, являясь источником загрязнения окружающей среды.

На сегодняшний день существует три основных концепции переработки автомобильных шин:

- сжигание;

- механическое измельчение, включая криогенные технологии;

- пиролиз, заключающийся в нагреве шины без доступа кислорода.

Первый способ наносит вред экологии, из товарных продуктов позволяет получать только тепло, уступает как органическое топливо углю и нефти.

Механическое измельчение имеет ограниченный рынок сбыта получаемой продукции: основа искусственных спортивных и детских площадок; добавка в новые покрышки. Без субсидирования измельчение экономически не оправдано, либо неконкурентоспособно с субсидируемыми производствами.

Пиролиз позволяет получать из перерабатываемых шин товарные продукты: пиролизную жидкость (органическую нефтеподобную жидкость), углерод и металлокорд. Однако при существующем уровне технического оформления процесса пиролиз имеет низкую рентабельность, т.к. длителен, энергозатратен, получаемые углерод и пиролизная жидкость имеют серосодержащие примеси с резким неприятным запахом. АО «ГНЦ РФ – ФЭИ» является разработчиком технологии пиролиза автомобильных шин на основе нового физического принципа передачи тепла – прямоконтактного нагрева перерабатываемого сырья непосредственно в объеме жидкого свинца.

Область применения

Установки жидкометаллического пиролиза могут быть применены для переработки отработавших автомобильных шин, для утилизации отходов целлюлозно-бумажных производств, для выделения нефти из битуминозных песков, для переработки органических бытовых отходов. Жидкометаллические установки в целом являются «всеядными» и могут быть применены для термической переработки практически любых органических веществ.

Преимущества

- энергоэффективность за счет уменьшения времени переработки в жидком металле;

- химическое связывание газообразного кислорода жидким металлом и, как следствие, отсутствие необходимости в дорогостоящем вакуумном оборудовании;

- химическое связывание жидким металлом серы и, как следствие, очищение продуктов пиролиза от нее;

- получение заметного количества дорогостоящих товарных продуктов.

Результат

Опытно-демонстрационный образец жидкометаллического пиролизатора отработавших автомобильных шин.

Предложение по сотрудничеству

Создание совместного предприятия для изготовления и продаж жидкометаллических пиролизаторов отработавших автомобильных шин.

Пиролиз в жидком металле преподнес российским ученым совсем уж неожиданный подарок: оказалось, что в полученной с его помощью пиролизной жидкости намного больше, чем при традиционном пиролизе, ценного вещества — лимонена.

Жидкий металл – отличный теплоноситель, поэтому весь процесс переработки одной партии покрышек у нас занимает не более одного часа.

Установка компактна, немногим больше метра в высоту.

Установка, созданная в Обнинске, позволяет переработать до 1000 кг использованных покрышек в сутки.

Экономия, достигаемая за счет уменьшения времени переработки составляет от 2 до 4 раз. А если задействовать нагрев от сжигания пиролизного газа и оптимизировать теплоизоляцию, экономия составит от 8 до 18 раз.

виды пиролиза, описание и оборудование для пиролиза

Процессы термического разложения органических и неорганических соединений называют пиролизом. Особенностью сжигания при этом методе считается ограничение доступа кислорода. Данный способ утилизации считается безотходным/малоотходным и позволяет создавать циклический механизм переработки не только ТБО, но также нефтепродуктов, загрязненной почвы, прочего.

На выходе такого деструктивного разрушения становятся продукты, характер и природа которых зависит от применяемого конкретно метода, а также состава вторичного сырья.

Выделяют два основных результирующих направления: обезвреживание отходов и сбор сырьевой базы. Последний вариант на сегодня наиболее актуальный. Прежде всего из-за возможности воссоздавать нефтехимические продукты, природный ресурс которых, как известно, невосполним.

Кроме того, в результате переработки органических отходов получают сразу два вида продуктов — кокс и жидкие компоненты: смолы, пиролизный газ. При осаждении или фильтрации последнего получают углеводороды. Дополнительно к этому вызывает интерес получение ароматических соединений.

Оборудование для пиролиза резины

Виды пиролиза, причины их появления

Для реализации метода требуется дорогостоящее оборудование, необходима подготовка кадров. Несмотря на это заинтересованность в создании предприятий, занимающихся утилизацией ТБО по методу пиролиза есть.

- Во-первых, это эффективный метод использования вторичного сырья (фактически безотходный).

- Во-вторых, наблюдается заметный вклад в защиту экологической среды.

- В-третьих, не страдают жители территорий, прилегающих к заводам с таким методом переработки.

Появившись еще в 19 веке, пиролиз интенсивно развивался. Заинтересованные лица искали еще более приемлемые варианты для разложения отходов. Преследовались такие цели:

- сохранение безопасности для окружающей среды;

- сокращение расходов на переработку;

- создание условий для накопления результатов сжигания;

- получение экономической выгоды.

В итоге появились несколько видов метода, сосредоточимся на них. Формально их два: сухой и окислительный. Однако первый имеет собственные разновидности и характеристики.

Сухой пиролиз и его разновидности

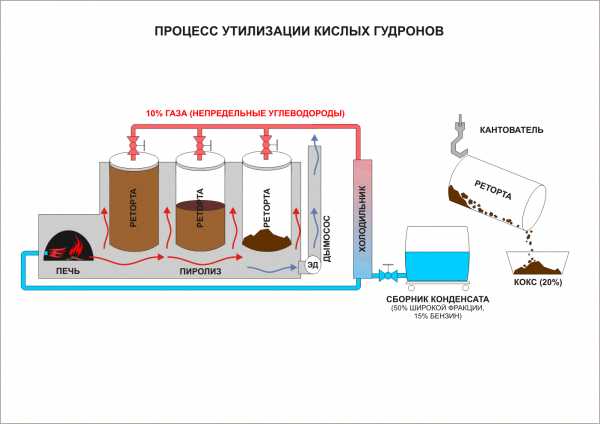

Утилизация кислых гудронов пиролизом

Метод преследует такие основные цели: обезвреживание вторичного сырья, получение топлива, различных химических соединений, используемых в промышленности. Главный сохраняемый принцип, которому следует сухой пиролиз, — рациональное использование невосполнимых природных ресурсов.

Способ позволяет получать пиролизный газ, жидкий продукт, твердые углеродистые компоненты. Сухой пиролиз может протекать при трех режимах температур:

- Низких.

- Средних.

- Высоких.

Пиролиз при Т 450-550 градусов по Цельсию относится к низкотемпературному. Методу характерно получение полукоксов в больших количествах, максимальная температура выхода пиролизного газа при образовании его в минимальных объемах. Также наблюдается получение смол, которые в дальнейшем используются для производства каучука. Образующиеся полукоксы применяют в качестве топлива для промышленных и бытовых нужд.

Среднетемпературный пиролиз происходит при 800 градусах по Цельсию. В ходе сжигания выделяется большое количество газа и гораздо меньше, жидких смол и непосредственно кокса, чем в предыдущем случае.

Высокотемпературный пиролиз протекает при Т выше 900 градусов по Цельсию. Этот метод дает минимальное количество твердых и жидких отходов. Образующиеся газы впоследствии используют, как топливо для транспортировки.

Окислительный пиролиз

Это процесс частичного или полного сжигания промышленного вторичного сырья при его контакте с продуктами сгорания топлива. Используется для обезвреживания жидких нефтесодержащих отходов, а также пластмасс, резины, прочего.

Этот метод используют для сжигания сырья, находящегося в пастообразном, жидком или даже газообразном состоянии. Под обработку окислительным способом подходят измельченный пластик, резина, а также промышленные стоки.

Виды пиролиза по типу сжигаемого материала

Самодельная установка для пиролиза старых покрышек

Россия страна богатая древесиной. В ней сложилась одна из наиболее фундаментальных школ пиролиза этого вида сырья. Происходит процесс при низкотемпературном режиме. На выходе получают такие вещества: жидкие — метиловый спирт, уксусная кислота, ацетон, смола и др, твердые – древесный уголь.

Пиролиз метана производится при высоких температурах и получаемый в результате ацетилен, тут же отправляют на производство искусственного каучука. Такие сложности связаны с тем, что переработка метана для добычи конечного продукта ацетилена экономически невыгодна.

Между тем пиролиз метана имеет ряд уравнений для решения проблемы утилизации этого продукта. Для протекания реакций, кроме специфической температуры периодически требуются дополнительные вещества.

Например, тримеризация ацетилена протекает в низкотемпературном режиме, но обязательно с присутствием активированного угля. Более того, специфика данного процесса в его скорости: данный вид пиролиза относится к низкоскоростному, что подразумевает медленную подачу источника возгорания.

Предварительный этап получения ацетилена протекает наоборот при высоких температурах и в скоростном режиме. Формула реакции такова: 2СН4 = С2Н2 + 3Н2. Однако попутно протекает еще целый ряд побочных реакций.

Пиролиз и крекинг предельных углеводородов – это среднетемпературный процесс, в результате него получают: этилен, пропилен, бензол и ряд подобных продуктов. Нефтегазовое сырье перерабатывают по методу крекинга еще с 1877 года, автор идеи также россиянин, химик Александр Александрович Летним.

Пиролиз мусора и ТБО подразумевает в том числе переработку шин, пластмасс, прочего, о чем речь уже шла ранее. Поэтому стоит выделить лишь основные моменты или трудности, с которыми сталкиваются в ходе осуществления данного процесса.

Видео — Пиролиз или нефтехимия в деталях:

Необходимость в пиролизных установках

Главная проблема утилизации мусора и других отходов ТБО обсуждаемым методом, это найти эффективный и недорогостоящий способ для улавливания испарений, возникающих во время сжигания. При горении выделяются хлор, фосфор, сера. Более того, некоторые отдельно взятые случаи сжигания отличаются присутствием реакции взаимодействия хлора с другими продуктами сжигания, в результате чего могут образовываться просто ядовитые соединения.

Современные установки решают ряд описанных трудностей. Например, ограниченность доступа кислорода сокращает вероятность образования токсинов: фуран, бензапирен, прочих.

Возможность создания циклических комплексов переработки отходов ведет к почти безотходному производству. Достигается максимальная экономия энергетических ресурсов. Кроме того, образующийся в результате шлак идет на ремонт дорог, что дополнительно повышает экономическую значимость переработки.

Расширяется круг вероятных мест размещения заводов (даже на территории городов). Поскольку в идеале не должно быть выбросов в окружающую среду: отсутствие газообразных ядовитых испарений, исключение образования производственных стоков (все собирается и циклически перерабатывается).

Последнее преимущество, все перечисленные возможности выполняются на довольно компактном оборудовании, без огромных труб, высоких устрашающих зданий. Организовать производство вторичных отходов вполне реально в небольшом ангаре.

Видео — пиролизные установки для утилизации отходов:

Внедрение метода на бытовом уровне

Жить в пригороде становится все более популярно. Однако далеко не все горожане готовы к заготовке дров, а газификация поселков и дачных участков решается довольно туго.

Альтернативой традиционным способам утепления жилых помещений выступают бытовые пиролизные котлы. Сегодня они не просто становятся источником энергии практически из мусора, но оснащены современной электроникой и принудительной вентиляцией. Бытовые котлы «Пиролиз 43» — одна из популярных моделей, представленная рынке подобных товаров. Оборудование имеет два котла сжигания, что гарантирует дожег образующих паров, газов, прочего. Это делает их использование преимущественным во всех отношениях: экономично, безопасно, эффективно.

Причем для использования данной модели котла также подходят дрова, но специалисты подчеркивают: топливо в котлах скорее тлеет, чем горит, плюс дополнительный дожег, — обеспечивают существенную экономию ресурсов.

Зола почти не образуется, а значит владельцам не придется долго думать над очисткой оборудования в процессе эксплуатации. Последнее, что важно для бытовых пользователей – это возможность выбирать котел подходящего дизайна (в том числе и его цвет).

Духовой шкаф с пиролитической очисткой

Подобные возможности современного бытового оборудования лишний раз заставляют задуматься о целесообразности приобретения газовой или электрической плиты.

Реализация пиролитической очистки возможна только для последнего варианта. Эта технология значительно эффективней, чем гидролиз или электролиз, также находящие место для бытового применения.

Духовой шкаф с пиролитической очисткой

Система с пиролитической очисткой не требует смены никаких фильтров и сохраняет работоспособность на весь гарантийный срок духового шкафа. Если предельно просто описать процессы, происходящие при подобной очистке, все выглядит примерно так:

- загрязненный духовой шкаф разогревается до максимально возможных температур;

- далее происходит сжигание жиров, накипи, прочих наслоений на стенках оборудования;

- газ уходит по каналам вентилирования;

- на дне поддона образуется зола, которую можно просто выбросить.

Сегодня достаточно много форумов собирает аудиторию, заинтересованную данным вопросом. Поскольку такие блюда, как курочка-гриль или шашлычок в духовке, не приготовишь в кулинарном рукаве. С другой стороны, выпечка после такого использования печки получается просто ужасная. Вот и выходит, что многим действительно необходимы действенные, одновременно экономичные методы очистки, каковым и является пиролиз.

Переработка отработанных автомобильных шин методом низкотемпературного пиролиза

Страницы:

РАЗДЕЛ

ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ

УДК 628.475.4

Булавин А.В. (ДонНТУ), Пашкевич В.Н. (ООО Донбассхимресурсы )

ПЕРЕРАБОТКА ОТРАБОТАННЫХ АВТОМОБИЛЬНЫХ ШИН МЕТОДОМ НИЗКОТЕМПЕРАТУРНОГО ПИРОЛИЗА

Разработана и смонтирована опытная технологическая установка низкотемпературного пиролиза шин В качестве топлива используются не сконденсировавшиеся газы а также твердый остаток продуктов пиролиза Это обеспечивает минимальное количество газообразных и твердых отходов при отсутствие технологических сточных вод Проведенный анализ жидкой фазы образующихся продуктов разложения автомобильных шин показал что они могут служить ценным сырьем для дальнейшего их использования

Непрерывный рост парка автомобилей во всех развитых странах приводит к постоянному увеличению количества изношенных автомобильных шин. В соответствии с данными Европейской Ассоциации по вторичной переработке шин (ЕТРА) в Европе ежегодно образуется более 2,5 млн. тонн амортизированных автомобильных шин. В то же время общий объем их переработки не превышает 30 . Вышедшие из эксплуатации изношенные шины являются источником длительного загрязнения окружающей среды, поскольку они не подвергаются биологическому разложению. В результате химической, термической и радиационной деструкции в атмосферу и грунтовые воды могут попадать различные токсичные и канцерогенные продукты. Происходит загрязнение не только атмосферы, но и водных бассейнов, почв. Шины также огнеопасны и, в случае возгорания, погасить их достаточно сложно. При складировании они являются идеальным местом размножения грызунов, кровососущих насекомых и служат источником инфекционных заболеваний. Вместе с тем, амортизированные автомобильные шины содержат в себе ценное сырье: каучук, металл, текстильный корд.

Резина относится к высокомолекулярным материалам реактопластам, которые не могут, в отличие от термопластов (например, полиэтилена) перерабатываться с получением вторичных гранул, пригодных для выпуска товарных изделий. Известно несколько основных технологий переработки и утилизации резиновых отходов и изношенных автомобильных шин. К ним относятся: сжигание отработанных шин с получением энергии измельчение резиновых отходов с извлечением крошки и порошка производство из резиновых отходов и старых шин регенерированного промышленного материала, а также пиролиз резины, который является одним из наиболее перспективных направлений утилизации отработанных автомобильных шин, позволяющий получить продукты необходимые для народного хозяйства. Разработанная нами установка основана на термической деструкции отработанных автомобильных шин, основу которых составляют изопреновые, бутадиеновые и бутадиен-стирольные каучуки, сшитые серными мостиками [1]. В качестве армирующего материала для придания прочности, жесткости, каркасности шинам используется текстильный корд (полиэфирный, полиамидный и др.), который относится также к высокомолекулярным соединениям, и, следовательно, деструктирующий при высоких температурах. Металлический корд в процессе переработки не изменяет своих свойств.

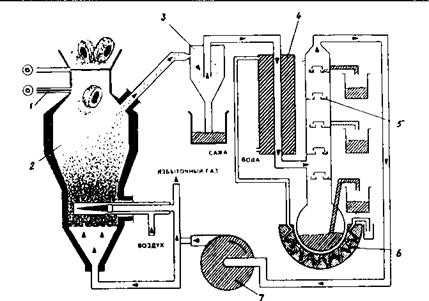

Технологический процесс (рис.1) периодический и состоит из подготовительной стадии и стадии пиролиза. Производительность установки до 1000 т отработанных автомобильных шин в год.

8

Рис. . Технологическая схема установки пиролиза автомобильных шин. 1 реактор пиролиза 2 холодильник-конденсатор 3 промежуточный сборник 4 емкость хранения 5, 6 насосы 7 печь 8 эжектор

Сырье (изношенные автомобильные шины) доставляют в производственное здание на подготовительный участок со склада. При необходимости поступившее сырье проходит механическую очистку с использованием ручного инструмента. Затем автомобильные шины разделывают на куски с помощью механического инструмента и перекладываются в корзины пиролиза, которые транспортной тележкой доставляются на производственный участок. В реактор пиролиза (поз.1) корзины загружаются через верхнюю крышку с помощью крана мостового электрического при температуре в аппарате не более 75-100°С. После закрытия уплотнения крышки реактора производится контроль герметичности установки (путем подачи углекислоты или азота из баллона до величины избыточного давления равного 0,02-0,03 МПа). Избыточное давление должно сохраняться в течение 3-5 мин. После испытания аппарата пиролиза на герметичность углекислота (азот) стравливается. Топка аппарата пиролиза переводится в режим активного нагрева, а затем в экономичный режим работы. Температура в аппарате пиролиза поддерживается на уровне, который обеспечивает работу конденсатора (поз.2) жидких продуктов пиролиза без перегрузки. Для охлаждения холодильника-конденсатора предусмотрена замкнутая оборотная система водоснабжения с охлаждением на градирне от вх= 6о°С до с вых= 30°С производительностью 4 м3/час (96 м3/сут). Сконденсировавшаяся жидкость самотеком подается в промежуточный сборник (поз.3), а не сконденсировавшиеся газы эжектором подаются на специальную горелку в топку печи пиролиза. При достижении необходимой температуры отходящих газов (400-450 С) из реактора пиролиза на входе в конденсатор оператор переводит топку в режим охлаждения аппарата пиролиза.

Для охлаждения аппарата пиролиза до температуры 100°С производится продувка системы (аппарат пиролиза, конденсатор, промежуточная емкость) углекислотой (азотом) с баллона, после чего с помощью крана выгружаются корзины с твердыми остатками продуктов пиролиза. Корзины на тележкеперевозится под навес у топочного отделения, где производится удаления металлокорда в специальную емкость для хранения с последующей реализацией вторичного сырья. Твердый остаток продуктов пиролиза из корзины перегружается через загрузочное окно в бункер, размещенный в топочном отделении. Жидкие продукты пиролиза с помощью насоса (поз.6) из промежуточной емкости (поз.3) передаются в емкость хранения (поз.4).

К достоинствам разработанной установки можно отнести простоту и надежность конструкции, а также экологическую чистоту технологии. Газовая фаза и твердый остаток используется в топках печей для создания температуры, а жидкая фракция, представляющая собой смесь углеводородов, по своим характеристикам может быть доведена до различных товарных продуктов. При штатной работе установки сточные воды не образуются. Твердые отходы, которые представляют собой механические загрязнения после чистки шин и угольную золу из топок печей, по мере накопления, вывозятся на специальные полигоны захоронения по согласованию с органами Саннадзора.

Таким образом, отходы установки ничем не отличаются от отходов обычной угольной котельной.

Нами получены данные в реальных условиях загрузки от 600 до 900 кг отработанных покрышек. Пиролизируемые шины не унифицированы, использовались как отечественные, так и импортные марки с металло- и текстильным кордом, поэтому представлены усредненные результаты.

Материальный баланс по стадиям процесса:

газ пиролиза 5

жидкая фракция пиролиза 50

твердый остаток продуктов пиролиза с металлокордом 45 .

Из приведенного баланса следует, что из тонны переработанной резины может образовываться до 60 м3 газа (нормальные условия). Его основными компонентами, определенными хроматографически (по ГОСТ 23781-83),

являются ( об.):

Водород

17,9

Метан

30,4

Этан

14,3

Пропан

5,0

н-Бутан

1,0

Изобутан

2,1

Оксид углерода (II)

4,2

Оксид углерода (IV)

9,9

В анализируемом газе практически отсутствует кислород и имеются незначительные следы азота, что свидетельствует о протекании химических процессов деструкции в восстановительной среде. Реально в реакторе пиролиза поддерживается небольшое избыточное давление за счет продуктов распада (0.0015 МПа), что гарантирует отсутствие попадания воздуха в зону реакции. К не идентифицированным продуктам следует отнести непредельные углеводороды, а также серосодержащие и другие компоненты.

Как и следовало ожидать, основным компонентом газа является метан. Однако, обращает на себя внимание высокое содержание водорода, который не должен образовываться из карбоцепных полимеров при относительно невысоких температурах (максимальная температура отходящих газов 450° С). Вероятно, это можно объяснить вторичным пиролизом углеводородов на горячих стенках реактора (850°С) и протеканием вторичных реакций, идущих с образованием водорода [2].

Основным продуктом установки являются жидкие продукты пиролиза, имеющие следующий фракционный состав: начало кипения 59°С 10 отгоняется при 135°С 40 отгоняется при 246°С 50 отгоняется при 278°С 57 отгоняется при 300°С Остаток в колбе при 317°С 36 .

Данные хроматографического анализа отгона до 180°С представлены в табл.1.

Таблица . Состав жидкой фракции продуктов пиролиза с температурой

отгонки 180°С

Компонент

Содержание в отгоне до180°С,

Общее содержание в жидкой фракции продуктов пиролиза,

Неароматических

соединений до бензола

14,6

3,38

Бензол

15,1

3,51

Тиофен

0,4

0,10

Толуол

26,2

6,08

м+п-ксилолы

13,8

3,21

о-ксилол

4,7

1,09

инден

1,1

0,25

нафталин

0,5

0.11

Как следует из таблицы основными компонентами легкой фракции (отгон до 180°С) являются ароматические углеводородами, содержание которых составляет около 60 .

Твердый остаток пиролиза автомобильных шин представляет собой относительно хрупкий, жирный на ощупь черный продукт. Его характеристики в сравнении с антрацитом [3] представлены в табл.2.

Таблица . Характеристика образцов твердого остатка продуктов пиролиза

Твердый остаток

Метод

Параметр

пиролиза

Антрацит

автомобильных шин

определения

Массовая доля влаги,

2,2

0,7-3

ГОСТ 11014-81

Зольность,

13,0

-

ГОСТ 11022-95

Зола на сухое состояние,

13,2

—

Массовая доля серы,

2,31

_

ГОСТ 2059-95

Сера на сухое состояние,

2,36

Выход летучих веществ,

4,0

ГОСТ 6382-91

Летучие вещества на сухое

беззольное состояние,

4,8

1—7 0

Спекаемость по Рога

0

ГОСТ 9318-91

Массовая доля углерода,

82.8

ГОСТ 2408.1-95

Углерод на сухое беззольное

состояние,

95.5

94-97

Массовая доля водорода,

0.88

ГОСТ 2408.1-95

Водород на сухое беззольное

состояние,

1.04

33520—35615

Высшая теплота сгорания (кДж/кг)

34131

ГОСТ 147-95

Низшая теплота сгорания (кДж/кг)

29416

—

ГОСТ 147-95

Тої"

Петрографические исследования показали, что форма осколков неправильная, остроугольная (типичная для антрацитов) как бы оплавленная, состоящая на 80—85 из черного сажистого материала, чаще окаймленного иногда как бы примыкающего. В образце наблюдается очень тонко рассеянный минерал сходный с пиритом (около 1 от состава угля или 0,1 от общей массы пробы). Показатель отражения Р:0ср, измеренный по шероховатым поверхностям, поскольку углистый материал либо плохо шлифуется либо тонко-тонко дисперсный, составил 1,10. Однако, для отдельных зерен, имеющих плоскости отражения, он достигал 4,5. Для антрацита средний показатель отражения витринита находится в интервале 2,60—5,60 [4] .

Следовательно, можно использовать твердые продукты пиролиза как хорошее высококалорийное топливо, сходное по своим показателям с антрацитом.

Литература

1. Белозеров Н.В. Технология резины. М.: Химия,1979. 472 с.

2. Малышев А.И., Помогайло А.С. Анализ резин. М.: Химия,1977. 232 с.

3. Буцин Ю.В., Ливийский М.П. Методы разведки угольных месторождений Донецкого бассейна.

4. ДСТУ .

© Булавин А В Пашкевич В Н

УДК 669.017

Буря А.И., Козлов Г.В., Чигвинцева О.П., (Государственный аграрный университет, г.Днепропетровск), Чайка Л.В. (ДонНТУ)

ФРАКТАЛЬНОЕ РАЗРУШЕНИЕ УГЛЕПЛАСТИКОВ ПРИ СЖАТИИ

Исследовано влияние времени смешения порошкообразного ароматического полиамида фенилон и углеродного волокна на прочность углепластиков при сжатии Предлагается для описания вязкого разрушения использовать фрактальную модель

Как хорошо известно [1], упругие тела могут хрупко разрушаться при сжатии. При этом разрушение часто носит столбчатый характер и происходит разделение тела на вертикальные столбики, образованные трещинами, растущими в направлении одноосного сжатия [1]. Такой характер разрушения при сжатии наблюдается и для полимерных композитов, наполненных короткими волокнами [2]. Этот эффект не согласуется с теоретическими представлениями классической механики разрушения. С точки зрения традиционной теории коэффициент интенсивности напряжений у трещины (одномерного разреза), ориентированной вдоль направления сжатия, равен нулю. Поскольку этот коэффициент является основным параметром, характеризующим разрушение, то по классическим представлениям такая трещина распространяться не может, что находится в противоречии с экспериментальными результатами [3].

Для разрешения этого противоречия авторы [3] предложили фрактальную модель разрушения при сжатии, которая основана на хорошо известном факте фрактальной структуры поверхности трещин [4], в том числе и при разрушении

Т02

Страницы:

Похожие статьи

А В Булавин - Переработка отработанных автомобильных шин методом низкотемпературного пиролиза

Термические методы утилизации резиновых отходов

Переработка промышленных отходов

Широкое распространение получили термические методы утилизации отходов резины и шин, к которым относятся пиролиз и сжигание.

В результате пиролиза получаются вещества, напоминающие продукты крекинга нефти и, следовательно, являющиеся ценным исходным сырьем нефтехимических производств.

В зависимости от конструкции технологического оборудования пиролизу могут подвергаться как измельченные резиновые отходы (отделенные от металла), так и целые автопокрышки. Пиролиз происходит в отсутствие кислорода при температуре 500—1000 °С.

От температуры зависит состав продуктов, образующихся при пиролизе, и соотношение твердой, жидкой и газообразной фракций. В процессе пиролиза выделяется значительное количество тепла, так что его подвод извне к реактору необходим только на начальной стадии процесса. Схема установки для пиролиза приведена на рис. 9.21.

Средний массовый баланс процесса пиролиза шин при различных температурах приведен в табл. 9.11.

Газообразные продукты пиролиза содержат 48—52 % водорода, 25—27 % метана и имеют высокую теплоту сгорания (34—44 МДж/кг). Они используются как источник энергии. Твердые продукты пиролиза (так называемый шинный кокс) используют при очистке сточных вод от ионов тяжелых металлов, фенола, нефтепродуктов. Технический углерод, получаемый при пиролизе, используется в качестве активного наполнителя в производстве резиновых смесей, пластмасс и в лакокрасочной промышленности. Жидкая фракция продуктов пиролиза резиновых отходов также является высококачественным топливом, но продукт ее переработки может использоваться и в составе резиновой смеси.

|

Рис. 9.21. Схема установки для пиролиза изношенных покрышек: 1 — заслонка; 2 — вихревой реактор; 3 — сажеуловитель; 4 — охладитель; 5 — дистилляционная колонна; 6 — теплообменник; 7 — компрессор |

| Таблица 9.11 Выход и теплота сгорания продуктов пиролиза шин

|

Существующие промышленные установки для утилизации шин методом пиролиза имеют высокую производительность (30— 50 тыс. т отходов в год). Однако, учитывая возросшие транспортные расходы, связанные с доставкой амортизованных покрышек к месту их централизованной утилизации, необходимы установки небольшой мощности, которые могли бы обеспечить рациональное использование таких отходов непосредственно на месте их образования, т. е. на крупных автопредприятиях.

Японские специалисты, выполнившие сравнительный экономический анализ различных направлений утилизации изношенных шин, таких как производство регенерата, резиновой муки, захоронение, сжигание, использование в дорожном строительстве, пиролиз, пришли к выводу, что последний способ наиболее эффективен.

По-видимому, дальнейшее расширение использования процесса пиролиза при утилизации покрышек зависит от разработки наиболее рациональных способов применения его продуктов и от соотношения цен на продукты, получаемые при различных способах утилизации резины.

Резиновые отходы являются высококалорийным продуктом, поэтому их утилизация путем сжигания в качестве источника энергии также весьма эффективна.

В Японии с целью получения тепловой энергии сжигают 200 тыс. т шин ежегодно.

В Великобритании для сжигания покрышек используется вертикальная циклонная печь с внутренним диаметром 1,8 м, отличающаяся непрерывной подачей шин в неподвижную топку, высокой температурой сжигания (1900—2100 °С), при которой вся сталь, присутствующая в шинах, переходит в расплав, а также грануляцией жидкого шлака. Производительность такой печи составляет не менее 1 т/ч, время пребывания шины в печи 2—

5 мин, номинальная паропроизводительность котла-утилизатора 13,6 тыс. т/год.

Автопокрышки используются в качестве альтернативного топлива в цементных печах. Разработаны автоматизированные системы загрузки в печь изношенных покрышек без измельчения. Процесс осуществляется с помощью роликового конвейера с применением весового дозатора, определяющего вес каждой покрышки, что необходимо для правильного дозирования кис

Лорода и основного топлива, которое осуществляется автоматически с помощью ЭВМ. Использование автопокрышек в количестве до 25 % от массы основного топлива позволяет организовать процесс горения практически без выделения угарного газа и обеспечить полное сгорание шин. Содержащийся в покрышках металлокорд оплавляется, окисляется и переходит в виде оксидов в вырабатываемый клинкер (полуфабрикат цемента).

На машиностроительных и металлургических предприятиях при обработке и прокатке металла применяются смазочноохлаждающие жидкости (СОЖ), которые являются эмульсиями масла в воде. Масляные эмульсии — это коллоидные двухфазные системы, в которых одна …

На машиностроительных, судостроительных, электротехнических и других предприятиях широко используются лакокрасочные материалы. Наиболее распространенным способом их нанесения остается распыление из краскопульта в окрасочных камерах. Из этих камер непрерывно отсасывается воздух, который …

Многие технологические процессы в промышленности и на транспорте связаны с использованием органических растворителей. Выполнив свою роль, они уносятся с воздухом вентиляционной системой, загрязняя окружающую среду, либо сливаются в накопители и …

- Как отличить нарезанную резину от новой

- Зимние шины летом тест

- Разболтовка микра ниссан

- Дебица зимние шины

- Колесные диски на паджеро спорт 2

- При покупке шин на что обратить внимание при

- Диски для датсун он до

- Ls диски каталог

- Для чего шины накачивают азотом

- Размер шин шевроле авео т300

- Как узнать износ шин