Интервью с японским мастером-кузнецом: Душа самурая. Ковка японская

Интервью с японским мастером-кузнецом: Душа самурая

Мастер клинка катаны Фудзивара Канэфуса – представитель одной из древнейших японских династий оружейников, ведущей свой род с XIII века. Автор фото: Сергей Мелихов

Мастер клинка катаны Фудзивара Канэфуса – представитель одной из древнейших японских династий оружейников, ведущей свой род с XIII века. Автор фото: Сергей Мелихов

Про грозное оружие самураев – меч катана – слышали даже те, кто не знаком с Японией. Дошедшие до нас лучшие его образцы приравнены к высочайшим ценностям Страны восходящего солнца.

Древние традиции изготовления катан не утеряны и сегодня. Их верные хранители – современные японские мастера, совершенными творениями которых восхищаются во всем мире, демонстрируют на выставках и в экспозициях художественных музеев. Много поклонников катаны и у нас в стране – благодаря популярным сегодня восточным боевым искусствам и фильмам о самураях. Так что закономерно, что приезд в Россию в рамках одного из прошедших в Москве Фестиваля японской культуры оружейника Фудзивары Канэфуса, кузнеца в 25-м поколении, стало настоящим событием. Мы попросили знаменитого мастера раскрыть тайны рождения этого легендарного символа Японии.

Это ваш первый приезд в Россию?

Нет, я приезжал в Москву и Петербург и раньше, чтобы представить любителям японского оружия изготовленные мною образцы меча катаны. Мне очень приятно было обнаружить, что здесь есть тонкие ценители традиционного японского оружия, и я каждый раз с удовольствием откликаюсь на предложения приехать в вашу страну.

Катаны дозволено было носить только самураям. Но эти грозные воины как класс исчезли еще в позапрошлом веке. Почему катаны по-прежнему столь популярны в Японии и далеко за ее пределами?

Катана – это совершенство формы, квинтэссенция японского представления о красоте. Она оттачивалась веками, и поэтому является важной частью нашей культуры. Неудивительно, что к катане сегодня относятся с не меньшим почтением, чем в древности, хотя теперь это уже не оружие для боя, а произведение искусства. Японцы его заказывают, когда отмечают какое-то важное событие, например, рождение наследника, основание компании. Для многих катана – это оберег, защищающий хозяина и его дом от злых сил. Среди моих заказчиков были японский император, знаменитые спортсмены, бизнесмены, из иностранцев – король Иордании, главы других иностранных государств. Конечно, это люди богатые. Катана может стоить как дом или автомобиль ручной сборки.

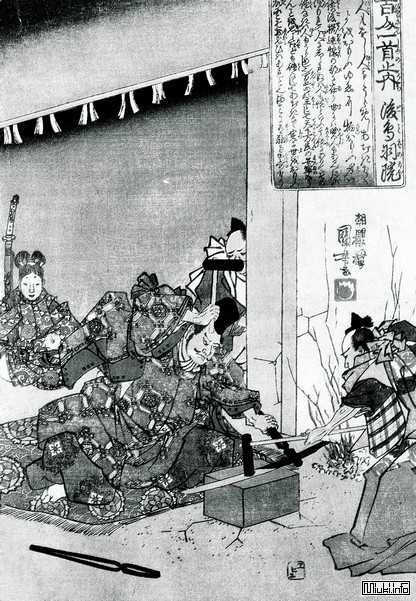

На этой старинной гравюре изображен император Готоба (1180–1239). Свергнутый с трона, он открыл кузницу, нанял нескольких мастеров-оружейников и сам занялся ковкой мечей, весьма преуспев в этом ремесле.

На этой старинной гравюре изображен император Готоба (1180–1239). Свергнутый с трона, он открыл кузницу, нанял нескольких мастеров-оружейников и сам занялся ковкой мечей, весьма преуспев в этом ремесле.

Кто следит сегодня в Японии за соблюдением традиций в японском оружейном деле или это на совести только самих мастеров?

У нас существует несколько специальных организаций. Это, во-первых, объединения самих мастеров – кузнецов, шлифовальщиков, ювелиров. Я лично возглавляю ассоциацию кузнецов моего родного города Секи. Мы периодически собираемся, чтобы обсудить какие-то профессиональные проблемы. Существует еще Общество охраны искусства мечей при министерстве культуры Японии с экспертами в этой области. Они строго следят за следованием канонам и соблюдением древней технологии изготовления клинка. Они же выдают лицензию оружейникам: число мастеров, как и число образцов оружия, которое они могут изготавливать ежегодно, строго ограничено. Это делается для того, чтобы держать уровень качества. Эксперты определяют также ценность каждого конкретного меча и выдают паспорт человеку, который его приобрел. Там указано, каким временем датируется катана, школа и имя мастера.

В старину ковка меча была приравнена к священнодействию: японский оружейник, приступая к работе, должен был сначала совершать специальные обряды. Соблюдается ли эта традиция сегодня?

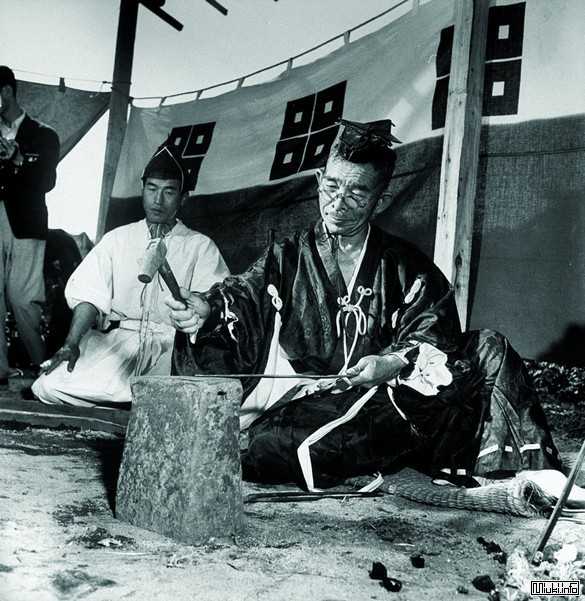

Процесс изготовления катаны, несомненно, является религиозным ритуалом – он требует от мастера, помимо большого опыта и мастерства, особого настроя, чистоты помыслов в момент, когда свершается чудо рождения клинка. В древности мастер, готовясь к его созданию, обязательно прибегал к специальному обряду очищения души и тела, после чего обращался с молитвами к богам перед домашним алтарем. Затем он совершал ритуальное омовение, облачался в белоснежные одежды, надевал шапочку, чтобы ни один волос не упал с головы – на рабочем месте должна была соблюдаться идеальная чистота.

Мастер-оружейник обрабатывает клинок будущей катаны в присутствии синтоистского монаха. К процессу создания самурайского меча в в Японии всегда относились как к религиозному культу. Фото 1950-х годов. Автор фото: Getty

Мастер-оружейник обрабатывает клинок будущей катаны в присутствии синтоистского монаха. К процессу создания самурайского меча в в Японии всегда относились как к религиозному культу. Фото 1950-х годов. Автор фото: Getty

Создание клинка требует от мастера большого опыта и чутья, поскольку пользоваться измерительными приборами запрещено: все должно определяться только на глаз.

Что касается лично меня, то я строго следую традициям моих предков-оружейников – обязательно обливаюсь водой и обращаюсь с молитвами к богам. Мне нужен особый настрой – иначе клинок не зарядится положительной энергией. Злой же или равнодушный клинок ничего, кроме бед, не принесет своему хозяину. Я в этом абсолютно убежден. Следую я и древним суевериям, согласно одному из которых женщина никогда не должна переступать порога кузницы. Я женат уже больше тридцати лет, но моя супруга ни разу не была в моей мастерской.

Сколько длится обучение оружейному делу и в чем его суть?

Стать мастером очень непросто. Для начала необходимо не меньше пяти лет работать подмастерьем у известного оружейника. Затем надо изготовить катану самостоятельно и представить для оценки комиссии экспертов из министерства культуры. Если молодой человек выдержит сложный многоступенчатый экзамен, то он становится мастером с правом ставить свое клеймо на изделии. При этом, если вы стали кузнецом, это не значит, что вам не надо знать техники шлифовки и отделки клинка. С XV века катана не просто оружие, а произведение искусства, и с этого времени в оружейном деле появилось разделение труда. Шлифовкой, которая ведется два-три месяца, занимается другой мастер, затем следующий делает рукоять меча, третий – ножны.

У нас считается, что чем суровее условия обучения – тем лучше. Когда я начинал, мой отец решил, что дома слишком комфортные условия, и отправил меня учиться в другой город. Там я был подмастерьем больше восьми лет. После, когда я вернулся домой, то продолжал постигать секреты мастерства уже у своего отца, и на это ушло еще десять лет.

Профессия оружейника издревле была одной из самых почетных в Японии. Даже императоры учились ковать оружие. Но в силу этого она была и кастовой. Как сегодня с этим обстоят дела?

Оружейное дело и сегодня профессия семейная. Мой сын, Масафуми, тоже кузнец – в прошлом году он успешно сдал экзамен на мастера. Но я, как и другие мастера, могу взять учеников со стороны. Двое из них – уже самостоятельные мастера, и сейчас я взял еще двоих. Пока я нахожусь в России, с ними занимается мой сын. Принцип отбора учеников у меня прост: пришедшему ко мне юноше я объясняю, что оружейное дело не такое прибыльное, как может показаться со стороны, и путь к тому, чтобы стать самостоятельным и признанным мастером, долог и тернист. И если молодого человека это не отпугивает, я беру его в подмастерья.

В самурайском мече главное – качество клинка. Почему именно он является критерием уникальности, а, скажем, не рукоятка или ножны, не менее восхищающие своей выделкой и совершенством форм?

Я видел, как работают оружейники в других странах: там основное внимание уделяется оформлению. (Примечание* Понять, о чем говорит мастер, можно на примерах фото любых, в том числе оружейных, изделий завода художественной ковки Тантьема, лидера на рынке кованых изделий в Украине.) Для японских же ценителей главное – клинок. Существует целая эстетика клинка, отношения к нему, ритуала любования им – переливами света на поверхности, прихотливой линией границы обжига между телом клинка и лезвием.

Отличается ли традиционная технология изготовления японских клинков от европейской?

Да, несомненно. Сырье для будущих клинков используется только местное – из железистых речных песков, поэтому традиционно оружейные центры в Японии всегда располагались неподалеку от воды. Требуется огромное количество породы, потому что она скудна на содержание железа. Ее неоднократно промывают в течение многих дней, обжигают с древесным углем при температуре 1500 градусов. Процесс ковки тоже долгий и неравномерный, поскольку клинок в разных участках обязан обладать разными свойствами. Лезвие, например, должно быть тверже, чем основное тело клинка. Все это требует от мастера большого опыта и чутья, поскольку пользоваться измерительными приборами запрещено: все должно определяться только на глаз.

На ковку одного клинка у меня уходит около месяца. Закалка, наоборот, длится недолго, но если она прошла неудачно, что мастер определяет по некоторым признакам, то изделие безжалостно уничтожается. Бывает, я разбиваю до тридцати клинков, пока не достигну желаемого результата. Но зато удавшийся экземпляр настолько уникален, что по нему можно определить не только школу, но даже руку мастера.

Правда, что японские кузнецы-оружейники работают только ночью и только при свете луны?

Все зависит от операции. Сталь варят при дневном свете, ночью же осуществляют закалку металла, чтобы контролировать правильную температуру – 800 градусов. Она определяется по цвету огня, который должен быть ярко-оранжевым. Отследить это можно, только если нет посторонних источников света.

Катану называют «душой самурая», к нему принято относиться с таким же уважением, как и к его владельцу. А что значит катана для вас?

После Второй мировой войны в Японии запретили изготовлять холодное оружие, и многие мастера перестали ковать мечи, переключившись на кухонные ножи. Мой же дед – 23-й представитель династии Канэфуса – не изменил своему ремеслу, хотя это были трудные времена для нашей семьи. И вот в один прекрасный день он с другими кузнецами-единомышленниками отправился в столицу, чтобы встретиться с императором. И ему удалось убедить правителя, что древнее оружейное искусство, а наша семья им занимается с XIII века, – это бесценное достояние нашего народа. Тогда, будучи еще ребенком, я и решил, что продолжу традицию Канэфуса, невзирая ни на какие преходящие обстоятельства. Катана – это душа не только самурая, но и самой Японии. © Кара Мискарян, National Geographic

> Посмотреть фотографии японского оружия!

> Галерея красивых фотографий • ЛЮДИ В КИМОНО

Похожие записи на сайте miuki.info:

японская ковка видео Видео

...

4 лет назад

Ковка меча - древнее и очень уважаемое в Японии искусство. Это таинственное и захватывающее действо поражае...

...

5 лет назад

Мастер Саджи Такеси (Saji Takeshi) родился в городе Такэфу (провинция Факуи), более 700 лет известном на всю Японию...

...

3 лет назад

моя почта: megaherz20@gmail.com Я на Ф.Б. https://www.facebook.com/prity.andrei Видео показывает изготовление ножа японского стиля...

...

7 меc назад

СВЕЖИЙ МОДЕЛЬНЫЙ РЯД! Диски "WORK BALMUNG BG1" R19. MADE IN JAPAN. Полные параметры: 8,5J ЕТ40; сверловка - 114,3*5. В жизни диски...

...

1 лет назад

Glad to see you on channel ! If you like my video please heat subscribe or leave a comment below .Thank you. Рад видеть вас на канале ! Если вам нравиться ...

...

9 лет назад

Создание самурайских мечей.

...

3 лет назад

Знаменитый японский мастер Кодзи Хара рассказывает про свой путь к изготовлению ножей и делится интересны...

...

1 лет назад

КАК ДЕЛАЮТ НОЖИ В ЯПОНИИ. Японский завод изнутри и серкреты производства Розыгрыш ножа Tojiro: https://goo.gl/rlskVU...

...

10 меc назад

Ставь ЛАЙК, подписывайся на Мой Канал, жми колокольчик и смотри новые видео первым.

...

3 лет назад

Ковка Катаны кузнецом, вот ссылка на настоящее видео https://youtu.be/LmRCCy7Bta8.

...

4 лет назад

Мотойоки Тамагава -- представитель седьмого поколения знаменитой династии -- был впервые приглашен в Россию...

...

3 лет назад

Подписывайтесь на нас, что бы увидеть больше! http://vk.com/northerngate http://www.youtube.com/northerngate.

...

2 лет назад

Если вам понравился этот ролик, вы можете отблагодарить автора, поставив лайк под этим видео.

...

3 лет назад

Рубка катаной свиной головы.

...

2 лет назад

Блог ВКонтакте: https://vk.com/apetuhov Слобода семьи Петуховыхъ https://vk.com/sloboda67 Blog VKontakte: https://vk.com/apetuhov Sloboda Petukhovyh ...

...

5 лет назад

Компания KASUMI рада представить Вам одного из наиболее значимых и популярных мастеров японского ножа -- Кику...

...

2 лет назад

Процесс изготовления клинков из ламинированной стали, методом кузнечной сварки. Кованный ламинат 40х13 +...

Изготовление меча: тайны древних кузнецов-оружейников, дамасская и булатная сталь

Сложно назвать изобретение, которое бы оказало такое значительное влияние на развитие нашей цивилизации, каким может похвастать меч. Его нельзя рассматривать, как банальное орудие убийства, меч всегда был чем-то большим. В разные исторические периоды это оружие представляло собой символ статуса, принадлежности к воинской касте или благородному сословию. Эволюция меча как оружия неразрывно связана с развитием металлургии, материаловедения, химии и горного дела.

Практически во все исторические периоды меч был оружием элиты. И дело здесь не столько в статусности этого оружия, сколько в его высокой стоимости и сложности производства качественных клинков. Изготовление меча, которому можно было доверить свою жизнь в бою, было не просто трудоемким процессом, а настоящим искусством. А кузнецов, занимавшихся этой работой, можно смело сравнить с виртуозами-музыкантами. Недаром с древнейших времен у разных народов существуют предания о выдающихся мечах с особыми свойствами, изготовленных настоящими мастерами кузнечного дела.

Цена даже среднего клинка могла достигать стоимости небольшого крестьянского хозяйства. Изделия известных мастеров стоили еще дороже. Именно по этой причине наиболее распространенным видом холодного оружия эпохи Античности и Средневековья является копье, но никак не меч.

На протяжении столетий в разных регионах мира сформировались развитые металлургические центры, продукция которых была известна далеко за их пределами. Они существовали в Европе, на Ближнем Востоке, в Индии, Китае и Японии. Труд кузнеца был почитаем и весьма хорошо оплачивался.

В Японии кадзи (это кузнец-оружейник, «мастер мечей») в общественной иерархии находился на одном уровне с самураями. Неслыханное дело для этой страны. Ремесленники, к которым, по идее, и должны относиться кузнецы, в японском табеле о рангах находились даже ниже крестьян. Более того, самураи иногда и сами не гнушались браться за кузнечный молот. Чтобы показать, насколько уважаемым Японии был труд оружейника, можно привести один факт. Император Готоба (правил в XII веке) объявил, что изготовление японского меча – это работа, которой могут заниматься даже принцы, никак не умаляя своего достоинства. Готоба и сам был не прочь поработать около горна, сохранились несколько клинков, которые он изготовил своими руками.

Сегодня в СМИ много пишут о мастерстве японских кузнецов и качестве стали, которая использовалась для создания традиционной катаны. Да, действительно, изготовление самурайского меча требовало огромного мастерства и глубоких познаний, но можно ответственно заявить, что европейские кузнецы практически ни в чем не уступали своим японским коллегам. Хотя о твердости и прочности катаны ходят легенды, но изготовление японского меча принципиально не отличается от процесса ковки европейских клинков.

Человек стал использовать металлы для изготовления холодного оружия еще в V тысячелетии до нашей эры. Сначала это была медь, которую довольно быстро заменила бронза, – прочный сплав меди с оловом или мышьяком.

Кстати, последний компонент бронзы очень ядовит и нередко превращал древних кузнецов и металлургов в калек, что нашло отображение в легендах. Например, Гефест, греческий бог огня и покровитель кузнечного дела, был хромым, в славянских мифах кузнецы также нередко изображаются увечными.

Железная эра началась в конце II – начале I тысячелетия до нашей эры. Хотя, оружие из бронзы использовалось еще многие сотни лет. В XII веке до н. э. кованое железо уже использовали для изготовления оружия и инструментов на Кавказе, в Индии и Анатолии. Примерно в VIII веке до н. э. сварное железо появилось в Европе, довольно быстро новая технология распространилась по континенту. Дело в том, что количество месторождений меди и олова в Европе сравнительно невелико, зато запасы железа значительны. В Японии железный век начался только в VII столетии новой эры.

Изготовление меча. От руды до крицы

Очень продолжительное время технологии получения и обработки железа оставались практически на одном месте, они не могли должным образом удовлетворить постоянно растущий спрос на этот металл, поэтому изделий из железа было мало и стоили они дорого. Да и качество инструментов и оружия из этого металла было крайне низким. Удивительно, но на протяжении практически трех тысяч лет металлургия не претерпела никаких принципиальных изменений.

Прежде чем перейти к описанию процесса изготовления холодного оружия в древности, следует дать несколько определений, связанных с металлургией.

Сталь – это сплав железа с другими химическими элементами, прежде всего с углеродом. Он определяет основные свойства стали: большое количество углерода в стали обеспечивает ее высокую твердость и прочность, снижая при этом пластичность металла.

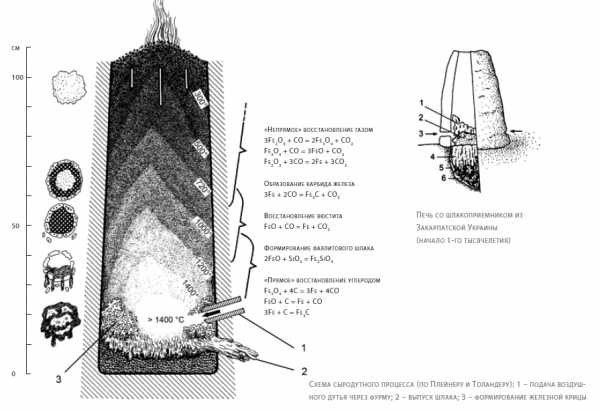

Основным способом получения железа в эпоху Античности и в Средние века (до XIII века) был сыродутный процесс, названный так из-за того, что в печь вдували неподогретый («сырой») воздух. Главным методом обработки полученного железа и стали была ковка. Сыродутный процесс был очень неэффективным, большая часть железа из руды уходила вместе со шлаком. Кроме того, полученное сырье не отличалось высоким качеством, и было очень неоднородным.

Получение железа из руды происходило в сыродутной печи (сыродутный горн или домница), которая имела форму, напоминающую усеченный конус, высотой от 1 до 2 метров и диаметром основания 60-80 см. Такую печь делали из огнеупорного кирпича или камня, сверху обмазывали глиной, которую потом обжигали. В печь вела труба для подачи воздуха, его нагнетали с помощью мехов, а в нижней части домницы находилось отверстие для отвода шлаков. В печь загружали большое количество руды, угля и флюсов.

Позже для подачи воздуха в печь стали использовать водяные мельницы. В XIII веке появились более совершенные печи – штукофены, а затем блауофены (XV век). Их производительность была гораздо выше. Настоящий прорыв в металлургии состоялся только в начале XVI века, когда был открыт передельный процесс, в ходе которого из руды получалась качественная сталь.

Топливом для сыродутного процесса служил древесный уголь. Каменный уголь не использовали из-за большого количества вредных для железа примесей, которые он содержит. Коксовать уголь научились только в XVIII столетии.

В сыродутной печи происходит сразу несколько процессов: пустая порода отделяется от руды и уходит в виде шлаков, а оксиды железа восстанавливаются, вступая в реакции с угарным газом и углеродом. Оно сплавляется и образует так называемую крицу. В ее состав входит чугун. После получения крицы, ее разбивают на мелкие куски и сортируют по твердости, в дальнейшем с каждой фракцией работают отдельно.

Это сегодня чугун является важнейшим продуктом черной металлургии, раньше было иначе. Он не поддается ковке, поэтому в древности чугун считался бесполезным отходом производства («свиным железом»), непригодным к дальнейшему использованию. Он значительно снижал количество сырья, полученным в ходе плавки. Чугун пытались использовать: в Европе из него делали пушечные ядра, а в Индии гробы, однако качество этих изделий оставляло желать лучшего.

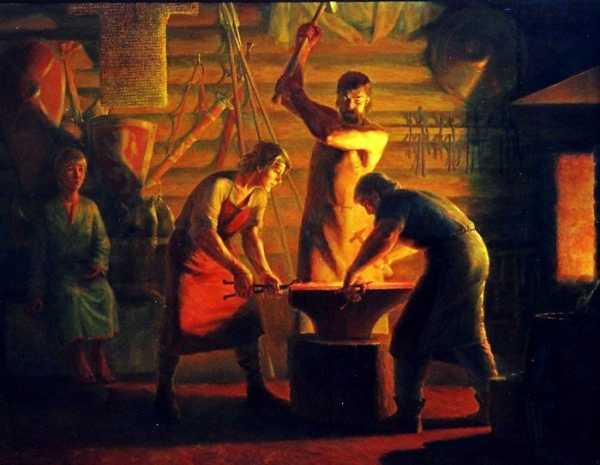

От железа к стали. Ковка меча

Железо, полученное в сыродутной печи, отличалось крайней неоднородностью и низким качеством. Нужно было приложить еще массу усилий, чтобы превратить его в прочный и смертоносный клинок. Ковка меча заключала в себе сразу несколько процессов:

- очистку железа и стали;

- сварку разных слоев стали;

- изготовление клинка;

- тепловую обработку изделия.

После этого кузнецу необходимо было изготовить крестовину, головку, рукоять меча, а также сделать для него ножны.

Естественно, что в настоящее время сыродутный процесс не используется в промышленности для получения железа и стали. Однако силами энтузиастов и любителей старинного холодного оружия он был воссоздан до мельчайших подробностей. Сегодня эта технология изготовления меча используется для создания «аутентичного» исторического оружия.

Полученная в печи крица состоит из низкоуглеродистого железа (0-0,3% содержания углерода), металла с содержанием углерода 0,3-0,6% и высокоуглеродистой фракции (от 0,6 до 1,6% и выше). Железо, в котором мало углерода, отличается высокой пластичностью, но оно очень мягкое, чем выше содержание углерода в металле, тем больше его прочность и твердость, но одновременно сталь становится более хрупкой.

Для придания нужных свойств металлу кузнец может либо насыщать углеродом сталь, либо же выжигать его избыток. Процесс насыщения металла углеродом называется цементацией.

Перед кузнецами прошлого стояла серьезная проблема. Если изготовить меч из высокоуглеродистой стали, то он будет прочным и хорошо держать заточку, но одновременно слишком хрупким, оружие из стали с низким содержанием углерода вообще не сможет выполнять свои функции. Клинок одновременно должен быть и твердым и эластичным. Именно это была ключевая проблема, которая стояла перед мастерами-оружейниками на протяжении многих сотен лет.

Существует описание использования длинных мечей кельтами, сделанное римским историком Полибиосом. По его словам, мечи варваров были изготовлены из такого мягкого железа, что становились тупыми и гнулись после каждого решительного удара. Время от времени кельтским воинам приходилось исправлять их клинки с помощью ноги или колена. Однако и очень хрупкий меч представлял огромную опасность для своего хозяина. Например, сломавшийся меч едва не стоил жизни Ричарду Львиное Сердце – английскому королю и одному и самых прославленных бойцов своего времени.

В ту эпоху сломавшийся меч означал примерно то же самое, что отказавшие автомобильные тормоза в наши дни.

Первой попыткой решить эту проблему было создание так называемых ламинированных мечей, в которых мягкие и твердые слои стали чередовались друг с другом. Клинок подобного меча представлял собой многослойный сендвич, что позволяло ему одновременно быть и прочным и эластичным (при этом, правда, большую роль играла правильная тепловая обработка оружия и его закалка). Однако с такими мечами была одна проблема: при затачивании поверхностный твердый слой клинка быстро стачивался и меч терял свои свойства. Ламинированные клинки появились уже у кельтов, по мнению современных экспертов, такой меч должен был стоить раз в десять дороже обычного.

Еще одним способом сделать прочный и гибкий клинок было поверхностное цементирование. Суть этого процесса заключалась в науглероживании поверхности оружия, изготовленного из сравнительно мягкого металла. Меч помещали в сосуд, наполненный органическим веществом (чаще всего это был уголь), который затем ставили в печь. Без доступа кислорода органика обугливалась и насыщала металл углеродом, делая его прочнее. С цементированными клинками была такая же проблема, как и с ламинированными: поверхностный (твердый) слой довольно быстро стачивался, и лезвие теряло свои режущие свойства.

Более продвинутыми были многослойные мечи, изготовленные по схеме «сталь-железо-сталь». Она позволяла создавать клинки отменного качества: мягкое железо «сердцевины» делало клинок гибким и упругим, хорошо гасило колебания при ударах, а твердая «оболочка» наделяла меч отличными режущими свойствами. Следует отметить, что вышеприведенная схема компоновки клинка является наиболее простой. В Средние века кузнецы-оружейники часто «строили» свои изделия из пяти или семи «пакетов» металла с различными характеристиками.

Уже в раннем Средневековье в Европе образовались крупные металлургические центры, в которых выплавлялось значительное количество стали и производилось оружие достаточно высокого качества. Обычно такие центры возникали около богатых месторождений железной руды. В IX-X столетии хорошие клинки делали в государстве франков. Карлу Великому даже пришлось издавать указ, согласно которому продавать оружие викингам строго запрещалось. Признанным центром европейской металлургии была область, где позже возник знаменитый Золинген. Там добывали железную руду отличного качества. Позже признанными центрами кузнечного дела стала итальянская Брешиа и испанский Толедо.

Любопытно, но уже в раннем Средневековье клинки известных оружейников нередко подделывали. Например, мечи знаменитого мастера Ульфбрехта (жил в IX веке) отличались великолепным балансом и были выполнены из отлично обработанной стали. Они отмечались личным знаком оружейника. Однако кузнец просто физически не мог сделать всех клинков, которые ему приписываются. Да и сами клинки уж очень сильно отличаются по качеству. В период позднего Средневековья золингенские мастера подделывали продукцию кузнецов из Пассау и Толедо. Остались даже письменные жалобы последних на такое «пиратство». Позже стали подделывать мечи самого Золингена.

Подобранные полосы нагревают, а затем с помощью ковки сваривают в единый блок. Во время этого процесса важно выдержать правильную температуру и не пережечь заготовку.

После сварки начинается непосредственно ковка клинка, в ходе которой формируется его форма, изготавливаются долы, выделывается хвостовик. Одним из основных этапов ковки является процесс уплотнения лезвий, который концентрирует слои стали и позволяет мечу дольше сохранять свои режущие свойства. На этой стадии окончательно формируется геометрия клинка, определяется расположение его центра тяжести, задается толщина металла у основания меча и у его острия.

У средневековых кузнецов, естественно, не было термометров. Поэтому необходимая температура высчитывалась по цвету накала металла. Чтобы лучше определять эту характеристику, раньше кузницы обычно затемнялись, что еще больше добавляло мистики в ауру кузнецов.

Затем начинается тепловая обработка будущего меча. Этот этап крайне важен, он позволяет изменить молекулярную структуру стали и добиться от клинка необходимых характеристик. Дело в том, что кованая сталь, сваренная из различных кусков, имеет грубую зернистую структуру и большое количество напряжений внутри металла. С помощью нормализации, закаливания и отпуска кузнец должен максимально избавиться от этих недостатков.

Первоначально клинок нагревают примерно до 800 градусов, а затем подвешивают за хвостовик, чтобы металл не «повело». Этот процесс называется нормализация, для разных типов стали данную процедуру проводят несколько раз. После нормализации следует мягкий отжиг, в ходе которого меч нагревают до коричнево-красного цвета и оставляют остывать, завернув в изолирующий материал.

После нормализации и отжига можно приступить к наиболее важной части процесса ковки – закаливанию. Во время этой процедуры клинок нагревают до коричнево-красного цвета, а затем быстро охлаждают в воде или масле. Закаливание как бы замораживает структуру стали, полученную в ходе нормализации и отжига.

Дифференцированное закаливание. Это техника характерна для японских мастеров, она заключается в том, что разные зоны клинка получают различное закаливание. Чтобы добиться такого эффекта, перед закалкой на клинок наносились слои глины различной толщины.

Абсолютно понятно, что на любом этапе описанного выше процесса кузнец может допустить ошибку, которая будет фатальной для качества будущего изделия. В Японии любой кузнец, дорожащий своим именем, должен был безжалостно ломать неудавшиеся клинки.

Чтобы улучшить качество будущего меча нередко применяли метод нитрования или азотирования, то есть обработку стали соединениями, содержащими азот.

В саге о Виланде-кузнеце описан довольно оригинальный способ нитрования, который позволил мастеру создать настоящий «супермеч». Чтобы повысить качество изделия кузнец спилил меч в опилки, добавил их в тесто и скормил голодным гусям. После этого он собрал птичий помет и проковал опилки. Из них получился меч «…настолько твердый и крепкий, что трудно было на земле сыскать второй такой». Конечно, это литературное произведение, но подобный способ мог вполне иметь место. Современные «азотистые» стали имеют высочайшую твердость. Во многих исторических источниках сообщается, что мечи закаливали и в крови, что наделяло их особыми качествами. Вероятно, что подобная практика действительно имела место, и здесь мы имеем дело с еще одним способом нитрования.

Сразу после закалки клинок еще раз отпускают. После окончания процесса тепловой обработки начинается шлифовка, причем она проводится в несколько этапов. Во время этого процесса меч должен постоянно охлаждаться водой. Шлифовкой и полировкой меча, а также установкой на него крестовины, рукояти

- Сколько качать колеса

- Как хранить резину летом без дисков

- Разболтовка мицубиси лансер 10

- Данлоп кто производитель страна

- Отзывы о грузовых шинах кордиант

- Давление в шинах в атмосферах

- Колеса субару форестер

- Polarstar headway отзывы

- Шины зимние для минивэнов

- Колеса на вольво хс70

- Cordiant sport зима