Michelin намерена делать шины из дерева. Мишлен шины где делают

Как делают шины Michelin в России | Colesa.ru

Компания Michelin больше века является одним из самых знаменитых шинных производителей в мире, чья продукция востребована и пользуется стабильным спросом в России. Победоносное шествие Michelin начала еще в Российской Империи в 1904 году. Можно только предполагать, каких успехов могли бы добиться французские шинники в стране, но в 1913 году в связи с революционными событиями компания была вынуждена прекратить свою деятельность в России на долгие 84 года. Только в 1997 году представительство французских шинников вновь открылось в России, а в 2001 в подмосковном поселке Давыдово был основан завод по производству шин.

Поселок Давыдово находится в 90 километрах от Москвы. Пока автобус пытался вывести нас из Москвы, мы дружным коллективом вспоминали все, что знаем о Michelin. Помимо инновационных технических решений, постоянно внедряемых в процессе производства шин, компания Michelin всегда уделяла огромное внимание социальной сфере. Всем известный ресторанный рейтинг Michelin начался с выпускаемых компанией дорожных карт, на которых отмечались рестораны, кафе и закусочные, расположенные на пути автомобильных путешественников. Именно братья-основатели Мишлен первыми предложили пронумеровать французские дороги и установить на них дорожные знаки, тем самым положив начало формированию свода правил дорожного движения. В настоящее время представители компании Michelin - настоящие пропагандисты ПДД. Они взаимодействуют как с детьми, так и с взрослыми: игровые квесты с заданиями на знание ПДД не оставляют равнодушных.

На протяжении всей истории Michelin ее сопровождал бессменный символ-маскот по имени Бибендум, чья история появления и огромный вклад в развитие бренда не стоит недооценивать. Облик Бибендума, пухлого и состоящего из шин добряка-мажора менялся на протяжении всего прошлого века. Из карикатуры на буржуазию он вырос в «Мистера Мишлена», супергероя, способного помочь в любой дорожной ситуации. Его веселый облик украшает всю атрибутику, связанную с деятельностью Michelin.

Наконец, мы заезжаем на территорию завода. Нас радушно встречает представитель отдела по связям с общественностью Michelin и по совместительству наш экскурсовод Оксана Клекоцюк. Контраст колоссальный: после деревень с палисадниками и редких лесов ближнего Подмосковья огромные ангары шинного завода мирового уровня выглядят футуристично. Территория вокруг ангаров настораживает и интригует чистотой. Идем по специальным выделенным желтым дорожкам для пешеходов, хотя автомобилей или других опасностей на горизонте не видно. Оксана назидательно поясняет, что на территории завода правила техники безопасности, ПДД и многие другие правила внутреннего регламента чтятся незыблемо, поэтому экскурсия обязана следовать исключительно по выделенным дорожкам как снаружи завода, так и внутри.

После проходной и выдачи пропусков нас ведут в комнату с гордым названием «Музей Michelin», в которой Оксана показывает краткую презентацию об истории компании в России. Музей хранит призы и регалии завода «Michelin-Давыдово» не первый год, экспозиция блестит многочисленными кубками, дипломами и грамотами. В подтверждение незыблемости принципов многочисленных правил безопасности каждого участника экскурсии обязали надеть специальный жилет со светоотражающими элементами, противошумные наушники и спецобувь, а так же раздали рации, с помощью которых можно было слышать голос экскурсовода внутри работающих цехов.

Шинный завод Michelin в Давыдово оказался внутри еще больше, чем снаружи. Естественно, полный цикл обязывает: здесь из 200 различных компонентов с нуля получается шина. Производственная мощность оборудования составляет 4 500 шин в день. Завод работает круглосуточно и без выходных. Мы шли вдоль стен ангаров по узеньким желтым тропинкам безопасности, мимо с грохотом (которого мы не слышали из-за наушников) деловито проносились погрузчики, а в воздухе стоял приторный медовый запах, свойственный скорее пекарне, нежели заводу по производству шин.

Позже выяснилось, что между шинным и кондитерским производством и оказалось масса общего. Жизнь любой шины начинается с замеса резиновой смеси. На заводе Michelin в Давыдово множество сыпучих компонентов комплектуются в точной пропорции по «рецепту» заданной модели шины, затем они в специальных порционных пакетах отправляются в смеситель. Точность в расчетах обеспечивают сверхточные электронные весы. Диоксид кремния (силика), сажа и несколько видов каучуков, нарезанных кубиками, отправляются в резиносмеситель. Силика отвечает за сцепление с поверхностью трассы, в особенности при низкой температуре, сопротивление качению и экологичность шин. Сажа занимает около 30% объема резиновой смеси, именно она придает готовой шине стойкость к износу и характерный черный цвет. В начале XX вка первые каучуковые шины были белыми, поскольку сажа в них еще не добавлялась. Мистер Мишлен тоже белый именно по этой причине.

Каждая шина Michelin содержит долю натурального каучука. Чем больше размер шины, тем больше в ней натурального каучука, который не только отвечает за механическое сопротивление шины, но и не дает поверхности протектора перегреваться во время движения. Натуральный каучук – достаточно дорогой ингредиент: одному дереву гевея необходимо около семи лет, чтобы вырасти и начать производить сок в необходимом объеме. Именно сок гевеи дарит шинному производству «съедобный» сладкий аромат. Натуральный каучук хранят в прохладном ангаре, чтобы он не начал плавиться и портиться от воздействия комнатной температуры. Помимо натурального каучука в состав шин входит каучук синтетический. Он производится из нефтепродуктов, не имеет запаха, зато придает шине эластичность и благоприятно воздействует на накат и сопротивление износу.

Трехэтажный резиносмеситель, как огромная горячая кастрюля, с бульканьем и урчанием тщательно переваривает загруженные ингредиенты. Получившаяся смесь поступает на горизонтальные валы, где с помощью многочисленных экструдеров и профилеров она превращается в полотно. Фактически процесс удивительно похож на раскатку теста после замешивания. Восхищение вызывает работа сотрудников контроля качества Michelin: они контролируют каждый этап производства партии. Например, после раскатки полотна на валах оператор вырезает из него кусочек, «снимает пробу» для лаборатории. Затем полученное готовое полотно отправляется в следующий ангар. Там на слой резиновой воздухонепроницаемой основы накладывают слои текстильного корда, скручивают в пояс и фиксируют бортовыми кольцами. Так получается каркас шины. Получившийся пояс или как его называют профессионалы – бандаж, - натягивают на втулку специального вращающегося барабана, чьи боковины сближаются и одновременно раздувают центральную часть заготовки. Так будущая шина обретает свою форму, которую фиксируют слоями прорезиненного металлического корда. Последний этап сборки бандажа – протекторный слой, он накладывается в самую последнюю очередь.

Следующий важный этап вулканизации, то есть запекания полуфабриката шины, нам удалось увидеть воочию. Бандаж помещается в пресс-форму, где под давлением раздувающейся мембраны, шина приобретает итоговые очертания и слои окончательно скрепляются между собой. Зрелище напоминает кадры из фантастических фильмов о космических одиссеях: во время работы пресс-формы раздается гул, затем ее люк с шипением и паром открывается, и новая шина, будто космонавт, показывается на свет.Но это еще не все. После вулканизации каждую шину тщательно проверяют: накачивают и раскручивают, подвергая динамическим нагрузкам и имитируя агрессивный стиль вождения. Во время такой проверки специалисты Michelin снимают показания и проверяют характеристики готового изделия. Только после этого этапа шина признается готовой и отправляется на склад или на ошиповку. Если продолжить аналогию с кулинарией, продукция Michelin в Давыдово - это настоящая французская кухня!

Кстати, шинный завод Michelin в Давыдово владеет самым большим отделом ошиповки в Европе. Все шипованные шины Michelin, поставляемые на рынок РФ и Скандинавии, ошипованы в этом отделе. Человеческий фактор в процессе ошиповки зимней шины Michelin минимализирован: сотрудник только устанавливает покрышку в аппарат и следит за наличием шипов в податчике, остальное делает автоматика. Шина устанавливается на втулку аппарата шипования, компьютер сканирует поверхность протектора и находит колодцы под шипы. Отрывистый звук похожий на выстрел, и шип уже в своем гнезде. Компьютер с помощью датчиков контролирует все: место установки, силу вдавливания и высоту выступа шипа над поверхностью протектора. Оператор просто стоит рядом и наблюдает, благо, недолго: полная ошиповка одной зимней шины занимает у аппарата не более пары минут. Невероятно, но шипы, случайно упавшие на пол при погрузке в податчик, больше не используются и сразу отправляются в утиль. Это одно из многочисленных правил Michelin. Особый шарм и атмосферу уюта ангару ошиповки Michelin в Давыдово придают стоящие рядом с оборудованием горшки с цветами.

После прогулки наша команда была приглашена на импровизированную пресс-конференцию. С нами беседовал директор завода Michelin Богдан Марианский (Bogdan Marianski). Пост директора завода в Давыдово он занял в прошлом году, до этого много лет проработал в руководящей должности на ольштынском заводе грузовых шин Michelin в Польше. Мы задали г-ну Марианскому интересующие нас и клиентов наших шинных центров вопросы.

В чем отличие шин Michelin, производящихся на территории РФ, от шин иностранного производства? Грубо говоря, французский Michelin лучше русского?

Это самый популярный вопрос. Нет. У шин, произведенных в разных странах, нет отличий ни в качестве исполнения, ни в составе. Компоненты одобряются на уровне группы: например, в Польше шины производятся из того же материала и по той же технологии, что и в России. Человеческий фактор сведен к минимуму, каждый этап производства подвергается тщательной проверке и анализу. Если на шине указан бренд Michelin, это значит, что компания отвечает за свою продукцию в любой точке мира.

Почему на заводе Michelin в Давыдово производятся шины только 13-17 дюймов?

Потому что мы владеем производственными линиями, способными производить только шины диаметром 13-17 и не видим причин расширять ассортимент. Если российский рынок будет нуждаться в шинах большего диаметра, мы подключим необходимую линию. Пока что это не требуется. Спрос на шины большего диаметра мы удовлетворяем с помощью поставок с других заводов.

Шины Michelin, участвующие в тестах журналов, какие-то особенные?

Разумеется, нет. Michelin принципиально не предоставляет для тестов «специальные» шины. Шины Michelin в тестах – это товарные образцы, доступные в обычных магазинах. Различие в результатах тестов объясняются условиями проведения теста и полигоном. Зачастую в тесте побеждает та шина, которая в ходе разработки тестировалась на выбранном полигоне. То есть, она создана для этого полигона, а на дороге она может вести себя иначе.

Статья завод по производству шин мишлен

«Michelin» производит шины. Множество шин. Практически для любого транспорта на колесах: автомобилей, грузовиков, мотоциклов, тракторов, гигантских карьерных машин, авиалайнеров и космических шатлов. Все начинается на заводе Клермон-Ферран во Франции на главном мегазаводе «Michelin».

Немногим выпадает возможность попасть на завод «Michelin», чтобы посмотреть, как здесь делают шины, потому что шины – это серьезный бизнес со множеством секретов.

«Мы много инвестируем в исследования и новые разработки, свыше 550 млн. евро в год. Мы увеличили число регистрируемых патентов. За год мы получили более 240. Как американец я бы сказал, что Вы в силиконовой долине шинной промышленности».

Финансовые ставки велики. В 2010 году чистая прибыль «Michelin» перевалила за 17 млрд.евро.

«Мы делаем все возможное, чтобы защитить наши конкурентные преимущества».

Чтобы быть конкурентоспособными, они нанимают экспертов более чем в 200 областях. Специалистов во всем: от химии до автоматизации.

«Люди думают, что шины это нечто очень простое: берешь кусок резины, закладываешь в форму, запекаешь и все отлично».

Но производство современной шины это почти как создание ракетных двигателей.

Все начинается с объединения резины, стали и синтетики с превращением их в более чем 200 компонентов. Будет несколько слоев: первый слой предотвращает утечку воздуха из шины. Мы используем особый тип резины, здесь главное удержать воздух в шине и не допустить его утечки. На барабан подаются различные материалы, которые тщательно стыкуются. Очень важно правильно резать, место стыка, так же, очень важно. На шину накатываются ленты, называемые «бендолет», которые действуют как полосы мощного промышленного скотча. Они скрепляют все слои друг с другом. Сделать шину круглой очень и очень сложно. Все эти слои должны быть разрезаны и идеально состыкованы.Рабочий использует немного жидкости, чтобы убедиться, что все слои отлично пристают друг к другу. Здесь Вы видите другие ленты, которые состоят из разных материалов, которые станут основой покрышки и еще несколько лент для защиты определенных областей, где важно сопротивление деформации и нагрузки. Шина должна пройти много тысяч километров.

Шины подвергаются нагрузке, просто удерживая вес вашей машины. Эта нагрузка увеличивается, когда Вы входите в повороты, разгоняетесь или резко тормозите. На самом деле все силы взаимодействия машины и дороги проходят через шины. Самое невероятное заключается в том, насколько шина важна для характеристик машины, хотя многие считают, что это просто черная штука на колесе.

Любая шина – это, четко проработанная в инженерном плане, сложная деталь вашего автомобиля. Некоторые могут заставить вас чувствовать, что вы парите, другие специально созданы для того, чтобы поднять вас в воздух.

«Michelin» выпускает множество различных шин, и все они производятся с использованием схожих технологий. Здесь Вы можете видеть две полосы, которые будут образовывать то, что мы называем треугольником. Это стальное бортовое кольцо, которое удерживает шину на колесе. Мы используем пневматическое устройство, чтобы возвратить часть шины. На первом этапе производства шины, она не круглая, а плоская. Так мы их и делаем и следим, чтобы все слои как следует соединялись друг с другом. Эти две ленты представляют собой борта покрышки. Сначала шина плоская, но потом мы наполним её воздухом и она примет привычную форму. Но сначала еще немного резины, и новые ленты. Мы добавляем необходимые слои резины, но немного.

Штрихкод очень важен для отслеживания, чтобы точно знать, кто произвел эту шину и когда, чтобы позднее мы могли узнать всю её историю за все время прохождения по заводу и о дальнейшем её использовании. Мы установим её на вторую машину, чтобы перейти ко второму этапу – созданию внешнего покрытия.

Мы работаем над объектом, который куда больше похож на шину, которую вы обычно себе представляете. Одним из основных компонентов современной радиальной шины является её стальной корт. Еще небольшие полоски, чтобы убедится, что шина защищена от нагрузок. Длинный толстый кусок резины помещается на промышленную версию электроплитки, чтобы размягчить его перед нанесением. И здесь начинает появляться протектор, что вы обычно видите на шинах. И мы практически закончим нашу работу, вернув на место борта шины. Они поднимаются по бокам, чтобы можно было нанести внутренние слои. Теперь мы заканчиваем процесс, выгибая борта поверх остальных слоев. Когда надеваешь покрышку на колесо, кажется, что это один сплошной кусок материала, но нет это прочное соединение множества частей.«Мы очень серьезно настроены относительно защиты наших ноу-хау, наших идей».

Здесь работает около 3400 человек. Некоторые проводят испытания на треке, другие – в лаборатории. Это крупнейший Научно-исследовательский центр в группе компаний «Michelin». 75 % инноваций разрабатываются здесь.

Существует здание, в котором изучается взаимодействие между шинами и автомобилем. Огромный барабан производит перемены температуры, возникающие из-за трения резины с поверхностью дороги. Одними из важнейших являются испытания на безопасность и сопротивляемость износу и эти тесты мы проводим на машинах. Мы подвергаем шину повышенным нагрузкам: перегреву, различным экстремальным условиям, чтобы убедиться, что они выдержат их. Машина поменьше моделирует нагрузки, которые покрышка испытывает на дороге. Для нас очень важно понимать, как мы можем подстроить шину, изменить её материал или конструкцию для оптимизации контакта с дорогой в любых условиях. В условиях перегрева, перегруза мы проводим последовательные испытания. Эта машина способна заставить шину «закричать от боли».

Шина - идеальный пример инженерного компромисса. Очень легко добиться в прогресса в одной группе параметров и очень сложно добиться этого прогресса, не поступившись с показателями в других параметрах. Например, можно улучшить износостойкость шины, завтра мы можем с легкостью удвоить срок её службы, но появятся неприемлемые проблемы со сцеплением с дорогой или шумовыми характеристиками.

В одной из комнат проводятся шумовые испытания. Шум, издаваемый шинами от контакта с дорогой, составляет от 50 до 80 % общего шума, издаваемого автомобилем. Две мощные двери не дают посторонним звукам попасть в комнату. Шум возникает в итоге прохождения воздуха через протектор. Рисунок протектора образован резиновыми выступами. Они ударяются краями о поверхность дороги, что создает мощный шум. Через рисунок протектора проходит большой объем воздуха, возникает вибрация резины и все это создает то, что мы называем органным шумом.

Они разгоняют автомобиль до максимальной скорости. Специальный акустический материал, покрывающий стены не дает звуковым волнам отражаться от них. Единственным звуком остается - звук шин.

Настало время установить шины на колеса. Когда все испытания на машинах проведены, мы выбираем решение, наилучшим образом подходящее для различных областей применения, не забывая о безопасности. Шины устанавливаются на колеса автомобиля для последнего цикла проверок. Они производятся здесь, в технологическом центре на скоростном треке. Участки проверки управляемости на сухой трассе и различных мокрых треков. 19 различных трасс, протяженность около 40 км.Это изображение показывает, что бы вы увидели оказавшись под поверхностью дороги и смотрели вверх на шину. Мы имеем возможность точно воспроизводить точную оценку пятна контакта шины с поверхностью дороги. Пятно контакта – это поверхность земли, которая касается шины. Здесь происходит их взаимодействие. Все происходит на площади, размером с ладонь, вот и вся зона контакта между машиной и дорогой. Скоростная камера под стеклом на трассе делает реальные снимки пятна контакта в действии. Через него проходят все силы, управляющие автомобилем.

Для нас – это ключевая лаборатория, потому что контакт между шиной и дорогой - это самое важное. После каждого прохода автомобиля на мониторе появляется изображение с подземной камеры. Результат – реальная картина пятна контакта. Доля секунды, выхваченная для изучения того, что на самом деле происходит между покрышками и поверхностью земли. В день машина проходит под камерой 100 раз. Последняя проверка – давление в шинах. И начинается новое испытание.Не каждый тест проводится на большой скорости. Этот начинается с 31 км/ч и продолжается до 0. Эта гонка может буквально изменить будущее шин. Все это происходит на треке, где проводится испытание сопротивления качению – это трение шины о поверхность дороги. В этой гонке проигрывает та машина, которая остановится первой. Есть две машины, стоящие рядом, включается круиз-контроль, задается скорость 31 км/ч. Затем включается нейтральная передача, глушится двигатель и водители ждут.

По сути один раз из пяти вы заправляете машину только для того, чтобы преодолеть это сопротивление, чтобы колеса покатились, на грузовике это еще важнее 30 %. Они знают это, потому что устраивают гонки и на грузовиках.

На шины уходит часть энергии. Наша задача – минимизировать эту часть потери. Мы делаем это путем использования новых материалов с соответствующими характеристиками.

При производстве шин «Michelin» делается ставка на снижение сопротивления качения. Следующий шаг – мы дадим шинам немного отдохнуть, даже отправим их в особое помещение с определенной температурой, а затем настанет последний этап – вулканизация. Потом вновь отдых, последняя проверка и они готовы.

Время и температура в форме зависит от размера изготовляемой шины. Форма состоит из нескольких стальных секторов, на которые гравировкой наносится информация о шине и рисунок протектора, который будет иметь готовая покрышка.

«Michelin» поставляет шины по всему миру для всех возможных машин. Процесс одинаков во всем мире, поэтому шины «Michelin», изготовленные в Клермон-Ферран во Франции, в Китае, в Северной Америке обладают абсолютно одинаковым качеством и характеристиками.

Мегазавод «Michelin» хочет господства в шинной промышленности. Поэтому когда скоростные машины вступают в состязание с производителями-конкурентами «Michelin» хочет победить. В сфере высокотехничных шин в последнее время сильная конкуренция. Требования для скоростных машин крайне специфичны, однако и наработки этих программ служат и для обычных автомобилей. Некоторые владельцы обычных автомобилей порой никогда не проверяют давление в шинах, но здесь это делается перед каждым тестом.

«Michelin» производит шины. Множество шин. Практически для любого транспорта на колесах…

Michelin намерена делать шины из дерева | Colesa.ru

Уже менее чем через два года на дорогах могут появиться «деревянные» шины, но они, естественно, не будут похожи на колеса от телег прошлого, и древесина будет находиться в резиновой смеси, поскольку таким способом Michelin намерена сократить свою зависимость от нефти.

«Это не просто фантазия, - заявил Сирил Роже (Cyrille Roget), директор по научным разработкам Michelin. - Мы намерены индустриализовать эту идею в 2020 году, после чего она получит распространение во всей отрасли. Мы говорим о неминуемом прогрессе. Надеемся, что в 2020-м мы сможем представить первую шину, сделанную из дерева».

По словам г-на Роже, у использования древесины есть несколько преимуществ от снижения потребления топлива до уменьшения производственных расходов и возможности использования источников в различных географических регионах. «Деревья растут везде, - говорит он. - Поэтому все смогут покупать сырье там, где находится производство».

«Деревянные» шины будут во многом идентичны стандартным, но будет и существенное отличие. «Эластомеры из древесной щепы заменят нефтепродукты в резиновой смеси покрышек, - пояснил г-н Роже. В данный момент на долю нефтепродуктов приходится 80% от всех используемых материалов. Мы уже начали работу над этим проектом, а в будущем Michelin будет увеличивать площадь своих плантаций».

Он также рассказал, что еще одна область, с которой Michelin связывает большие надежды, - это 3D-печать. Идея в том, чтобы на автомобиле использовался только один комплект шин, которые можно было бы «наращивать» при износе протектора. Эта концепция уже была продемонстрирована на примере прототипа Michelin Visionary Concept, представленного на форуме Movin'On в Монреале.

«Мы создали совместное предприятие с компанией AddUP, которая является лидером в области 3D-печати изделий из металла, - отметил г-н Роже. - Они уже изготовили более миллиона металлических изделий, так что это не опытное производство. Мы работаем над тем, чтобы использовать в печати каучук и другие полимеры. В данный момент мы еще на раннем этапе разработок, но в будущем эта технология также будет индустриализована».

По реалистичным оценкам 3D-печать шин будет доступна через 10-15 лет, но эти сроки могут сократиться благодаря новым технологиям. «Мы уверены, что это очень важное и жизнеспособное решение. К тому же отрасль восстановления шин испытывает кризис из-за того, что новые китайские шины дешевле восстановленных. Главная сложность в том, чтобы создать сеть станций, где можно будет "наращивать" шины, но технологии развиваются очень быстро, так что это тоже лишь вопрос времени. В конечном счете наравне со станциями подзарядки для электромобилей появятся также станции для "наращивания" шин», - отметил г-н Роже.

Michelin: Вековая история зимних шин

Вот уже почти сотню лет компания «Мишлен» работает над повышением безопасности передвижения в зимний период. Началось всё в далёком 1933 году, когда на свет появилась первая зимняя шина дома Клермон-Ферран Michelin N.

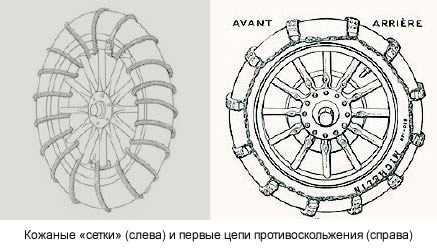

С тех пор так и повелось считать, что французская компания - это синоним постоянных инноваций. Однако появлению первой зимней модели предшествовали долгие годы кропотливой и усердной работы. Так, к примеру, ещё в 1910 году на суд автомобилистов были представлены специальные улучшающие сцепление с обледеневшей поверхностью дороги «сетки». Они состояли из кожаных плетёных ремней, которыми полагалось обматывать поверхность шины. Как вы уже догадались, это были прототипы цепей противоскольжения, появившихся в продаже двумя годами позже, в 1912-ом.

Модель Michelin N стала первой зимней авторезиной с выступающими блоками, усиливающими сцепление с дорожной поверхностью. И что удивительно, с момента появления покрышки в 1933 и вплоть до 50-х годов прошлого столетия дизайн шин практически не изменялся. Рисунок смог доказать свою эффективность и даже получил применение в изобретенных к тому времени радиальных шинах. Шины с маркировкой M+S на боковине также выпускались с таким дизайном, поскольку пустоты между блоками позволяли эффективно отводить снег и грязь из пятна контакта.

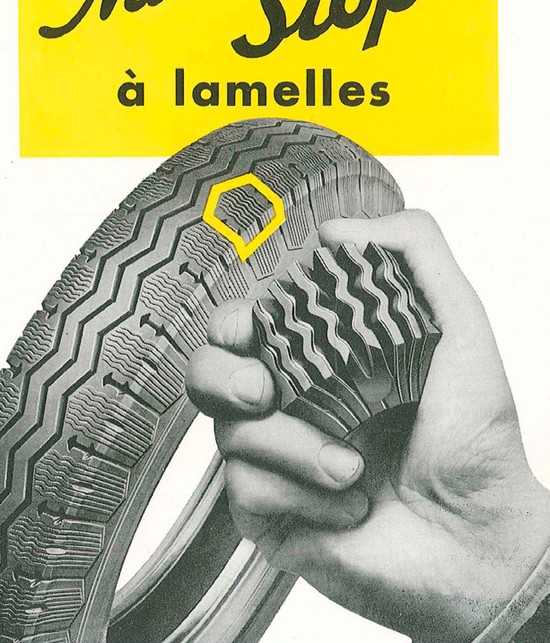

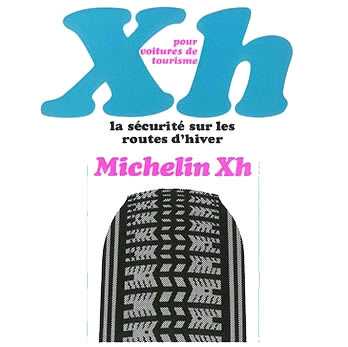

В тридцатые годы 20-го века на поверхности протектора шин Мишлен появились ламели, улучшающие сцепление с мокрой трассой. Вначале ламели были прерогативой летних моделей, таких как Michelin Stop (1934), Michelin Pilot (1937) и Michelin X (1949), а уже на волне успеха ламелизированных покрышек появилась и первая всесезонная модель Michelin XH, рассчитанная на езду как по асфальту, так и по снегу и льду. Она отличалась зигзагообразным ламелированием и наличием посадочных гнёзд для шипов противоскольжения.

Смогла завоевать популярность и появившаяся в 1968 году модель Michelin X M+S. Она положила начало шипуемому семейству зимних шин, которое более десяти лет пользовалось неугасаемым спросом у европейских автомобилистов.

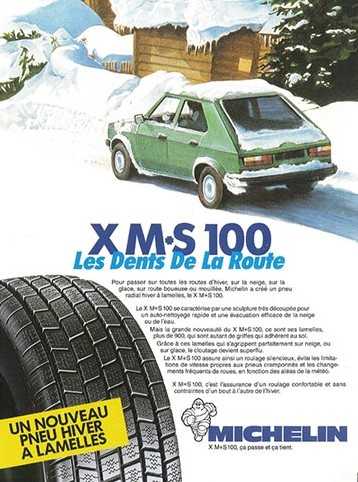

1983 год ознаменовался выходом модели Michelin X M+S100S, рисунок которой в сравнении с предшественницами претерпел ряд изменений. Так, шашки протектора стали меньше, а число ламелей увеличилось, и их размещение на поверхности шины стало более плотным. Состав резиновой смеси, подвергшийся оптимизации, стал термоэластичным, что шине позволило не терять её эксплуатационных свойств при низкой температуре. Позже линейка была «разбавлена» моделями Michelin X M+S130S и Michelin X M+S330.

И вот мы подобрались вплотную к 1994 году, году появления первой модели семейства Michelin Alpin. Первые «альпийские» шины имели множество Y-образных ламелей, которые по мере износа только увеличивали количество цепляющих кромок, поддерживая тем самым сцепные свойства шины на высоком уровне на протяжении всего эксплуатационного срока.

«Всемогущие», повышающие управляемость в зимний период, 3D-ламели появились в начале 2000-х годов. Визитной карточной этих ламелей стала их способность предотвращения деформации блоков протектора при нагрузке.

2004 год можно назвать годом подсолнечного масла. Именно этим годом датируется выпуск первой шины французского производителя, в составе резинового компаунда которой было применено масло подсолнечника в качестве пластификатора. Работа над созданием совершенной резиновой смеси продолжается и сегодня.

Например, модель Michelin Alpin 5 благодаря ряду новых функциональных эластомеров в составе резиновой смеси имеет больше частиц силики. Она позволяет шине крепче «держаться» за асфальт и хорошо экономить денежные средства автолюбителя за счёт низкого сопротивления качению.

Как видим, компания Michelin имеет уже достаточно богатый опыт разработки и производства высококачественной зимней продукции. Пожелаем ей не останавливаться на достигнутом и всегда оставаться в топе лучших мировых шинных производителей.

Похожие новости:

Почему шины так важны? Помощь по шинам MICHELIN

Правильный уход за шинами помогает экономить

Проверка давления воздуха в шинах и регулярное обслуживание шин, в которое входит ротация шин, регулировка углов установки колес и осмотр, помогут вам сэкономить деньги.

Советы по регулярному уходу

Правильный уход за шинами помогает увеличивать срок службы ваших шин и вы будет покупать их режеТакие простые вещи, как проверка правильности давления воздуха в шинах, могут существенно повлиять на срок их службы. Избыточное или недостаточное давление может стать причиной неравномерного износа. Также, поскольку распределение массы автомобиля на переднюю и заднюю ось может стать причиной неравномерного износа, необходимо регулярно чередовать шины. В таком случае они будут изнашиваться равномерно и прослужат вам дольше.

Это поможет вам сэкономить деньги на топливоНедокачанные шины являются одной из основных причин увеличения расхода топлива.Недокачанные шины имеют большее сопротивление качению, а значит вашему двигателю необходимо больше энергии для движения автомобиля.

Оно продлевает срок службы шин, поэтому шины приходится покупать реже

Такие простые вещи, как проверка давления в шинах, могут существенно повлиять на срок службы шин. Недокачанные или перекачанные шины изнашиваются неравномерно и поэтому служат менее долго. Например, шина, в которой давление воздуха постоянно на 20% ниже нормы, прослужит на 20% меньше.

Это означает, что шина, у которой нормальный срок службы составляет 40 000 км пробега, потребует замены уже через 32 000 км. Кроме того, поскольку шины на передней и задней осях, а также с левой и с правой сторон автомобиля изнашиваются по-разному, их регулярная перестановка между собой (ротация) обеспечивает равномерность износа и продлевает срок службы.

Это помогает экономить на топливе

- Недокачанные шины – одна из главных причин, по которой автомобиль расходует слишком много топлива.

- . У недокачанных шин сопротивление качению выше, поэтому для перемещения автомобиля двигателю приходится прикладывать больше усилий.

- Шины pirelli winter 210 sottozero отзывы

- Зимние шины бриджстоун цена айс крузер 7000 цена

- Nokian nordman 5 где производят

- Nissan note зимняя резина

- Нокиан шины википедия

- Зимняя японская резина

- Страна производитель deestone

- Как хранить резину на дисках в гараже

- Как узнать износ шины

- Купер дискавери стт про

- Nordmaster amtel 205 70 r15